フレキシブル基板にリジッド基板の実装技術は使えるのか

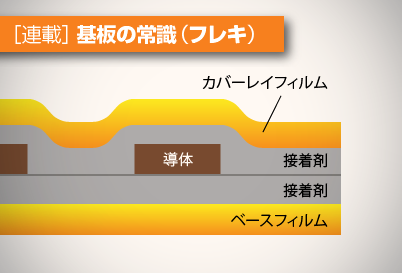

薄くて柔らかく、曲げることができるフレキシブル基板(FPC)。同じプリント基板でも硬いリジッド基板とは材質も特徴も異なります。リジッド基板用の部品実装技術、接続技術はフレキシブル基板にも使えるのでしょうか。

リジッド基板用の実装技術はフレキシブル基板にも使える

リジッド基板にはさまざまな部品実装技術、接続技術が実用化されてきていますが、その大部分はフレキシブル基板でも適用することができます。ただし、そのままではなく、若干の工夫と条件出しが必要となります。

補強板による荷重保持

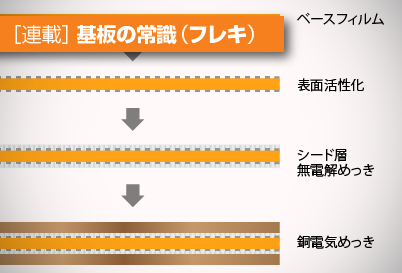

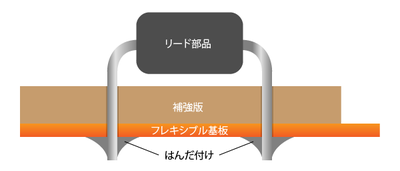

フレキシブル基板のベース材料は薄いフィルムです。リジッド基板に比べると機械的な強度が小さいため、部品実装周辺に補強板を貼り付けて硬くします。当然のことですが、補強板ははんだ付けを行う反対側に貼り付けます。

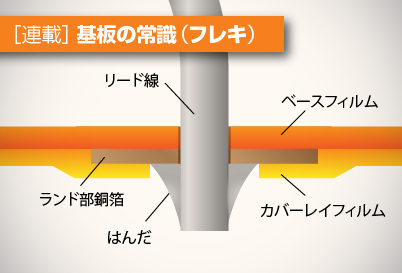

リード部品のように、比較的大型で重量が大きい部品を搭載する場合は、補強板としてはガラスエポキシのような機械的強度の大きい材料を使います。補強板自体に、部品挿入穴を設けることを忘れてはいけません(図1)。

図1. リード部品の実装例

図1. リード部品の実装例

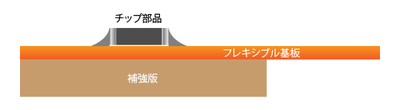

小型軽量の表面実装部品を搭載する場合には、補強板としては厚手のポリイミドフィルムでも十分です。表面実装部品ですので、補強板に部品挿入穴は必要ありません(図2)。

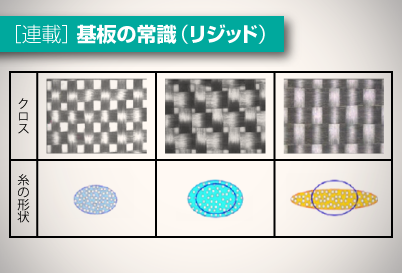

図2. 表面実装部品の実装例

図2. 表面実装部品の実装例

COB(チップオンボード)

リジッド基板では、半導体チップを基板上に直接搭載する実装が広く行われていますが、フレキシブル基板でも、適切なプロセス条件を選択すれば同じように適用できます。具体的には、ワイヤーボンディングのような接合技術になります。ベースが柔らかいので、「ボンディング条件を調整する」、「基板裏側を補強する」などの工夫が必要です。

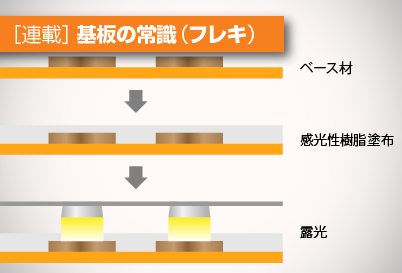

はんだ付け

フレキシブル基板はリジッド基板に比べて耐熱性が低いので、はんだ付けのような高温プロセスではしかるべき配慮が必要です。フレキシブル基板に標準的に使われているポリイミドフィルムは吸湿性が高く、そのままはんだ槽のような高温プロセスに入れると、水分が気化して導体やカバーレイの剥離を引き起こしかねないため工夫が必要です。

コネクタ

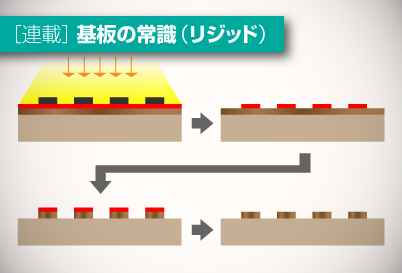

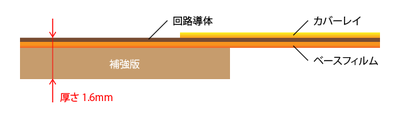

リジッド基板用には、さまざまなコネクタが開発実用化されています。フレキシブル基板の裏側に補強板を貼り付けて厚さを調整すれば、大きく変更することなく、それらのコネクタに挿して使うことができます。ちなみに、ほとんどのカードエッジコネクタは、プリント基板の厚さとして、1.6mmを想定しています(図3)。

図3. カードエッジコネクタ挿入部のフレキシブル基板構成

図3. カードエッジコネクタ挿入部のフレキシブル基板構成

本稿で説明した実装方式についても、別途ご説明をしてまいります。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|