フレキシブル基板専用の接合技術 ―はんだ融着法―

フレキシブル基板専用の接合技術は、先に紹介した直接圧接法や間接圧接法の他にもあります。その中の一つが、特別な素材を必要としない「はんだ融着法」です。

はんだ融着法

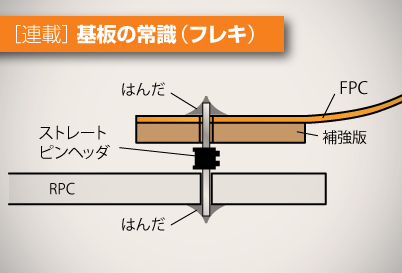

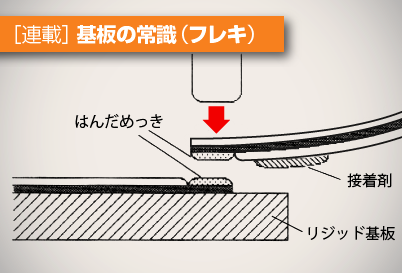

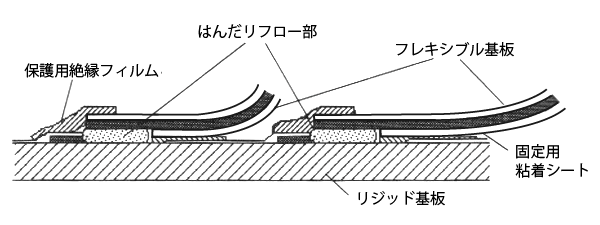

はんだ融着法は、文字の通りはんだを溶かして接合する方法です。接合箇所の表面処理に厚めのはんだめっきを施し、リジッド基板やセラミック基板、ガラス基板などの接合箇所と重ねて、外部から加熱します。接合に特別な部品は不要で、100極以上の回路を0.2mm未満の厚さで接合を行うことができます(図1)。1枚の硬質基板に2箇所以上の接合部を形成することもできます。

図1. はんだ融着法で形成したハイブリッド回路の断面

図1. はんだ融着法で形成したハイブリッド回路の断面

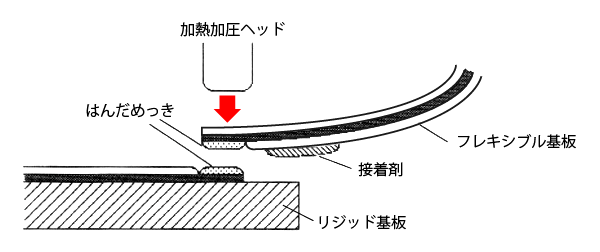

ただ、フレキシブル基板のベースフィルムを通して加熱するため、通常のはんだ付けプロセスより高い耐熱性が要求されることになります(図2)。

図2. はんだ融着法のプロセス

図2. はんだ融着法のプロセス

融着プロセスには管理しなければならない項目が多い

はんだ融着法は特別な部品が不要な接合方法ですが、プロセス管理はデリケートなところがあります。圧接法以上の寸法管理が必要な他、はんだめっきの厚さ、加熱の温度や時間、圧力など、歩留まりを左右する管理項目が目白押しです。しかも、いずれの項目も回路パターンに大きく依存します。回路パターン次第で、はんだめっきの厚さを変える必要があります。

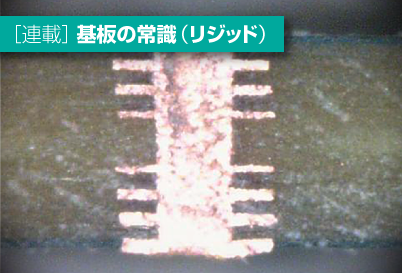

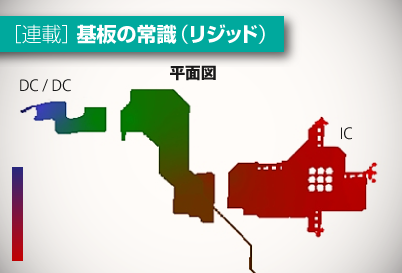

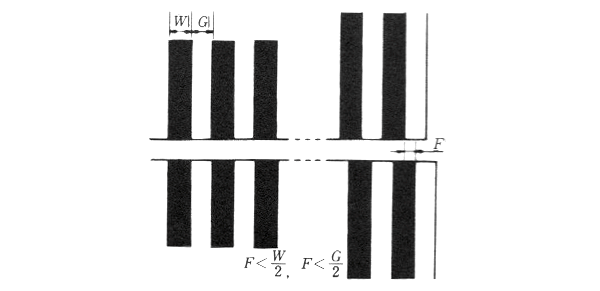

直接圧接で寸法管理の大切さについて紹介しましたが、はんだ融着法は、はんだ付けよりもプロセス温度がはるかに高くなるため、フレキシブル基板の外形変化量が通常よりも大きくなります。リジッド基板は、フレキシブル基板に比べれば変化量は小さいため、結果、パターンずれの可能性ははるかに大きくなります(図3)。現実的な歩留まりを得るには「100極、0.15mm ピッチ」程度が限界になります。

図3. はんだ融着プロセスでのパターンずれ

図3. はんだ融着プロセスでのパターンずれ

はんだ融着は専用の装置で

はんだ融着の原理は簡単なため、自作の装置でも接合処理をすすめる事ができそうですが、一定の工程歩留まりを確保するのであれば、専用の装置を使う方が現実的です。

また原理上、プロセス完了後に接合部の洗浄を行うことができません。したがって、はんだ融着時に使用したフラックスがそのまま残るため、使用するフラックスが水溶性で絶縁抵抗が十分でなかった場合、回路間で短絡事故を起こしかねません。フラックスの特性も、十分に吟味する必要があります。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|