ビア(その1)――単なる穴だと、あなどるな! (2/2)

基板の層と層を接続するビア(Via)。単なる銅をメッキ/充てんした穴だと侮っていると、思わぬ落とし穴にはまります。ビアの種類と構造を正しく理解し、使いこなしましょう。

ビアの種類と構造

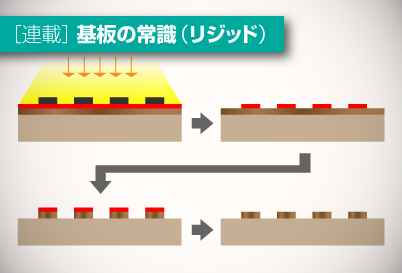

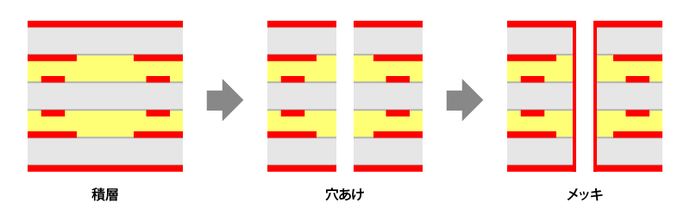

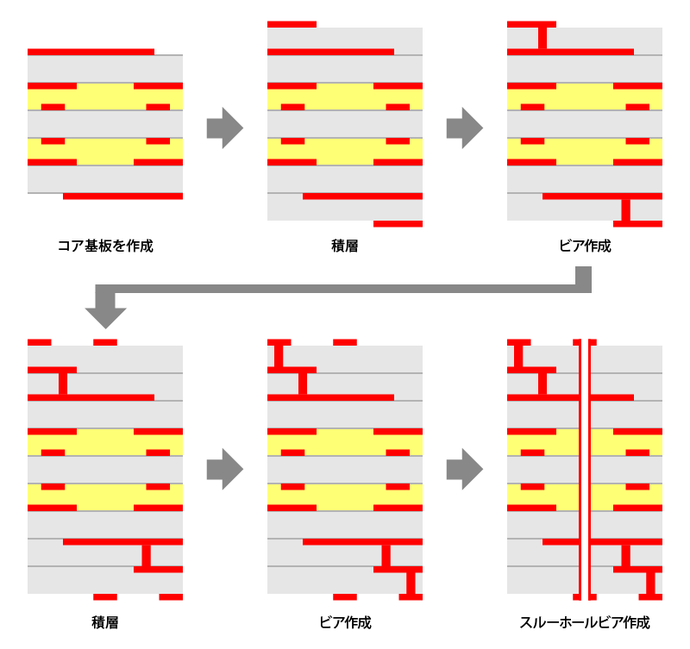

一般の積層基板のビアは、基板を積層した後ドリルで穴を開け、その後銅メッキを施して製造する(図1)。このため、ビアはトップ層(部品面)からボトム層(はんだ面)まで全層を貫通する。このような全層に渡るビアをスルーホール・ビアと呼ぶ(図2)。

図1. ビア製造の流れ(積層基板)

図1. ビア製造の流れ(積層基板)

図2. スルーホール・ビア

図2. スルーホール・ビア

一般には基板配線の銅箔厚は1oz(35μm)になるように仕様を設定する。それに対し、両面板や多層板では多くの場合、基板表面層には1/2 oz(18μm)の銅箔を使う。これは、ビア穴の内壁に銅を付加し、ビアの導通を得るために、17μmの銅めっきを施せば、表面層の銅厚は全層同じ35μmになり、特性がそろうからである。

ビルドアップ基板の場合は、各社のビルドアップ技術に応じて独特の構造のビアがある。

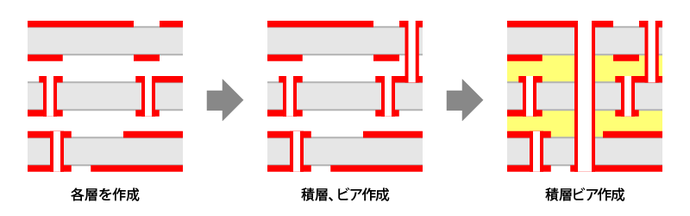

ビルドアップ基板には各社、いろいろな製造法があるが、まず、2~6層程度の積層基板をコアとして、その上に1層ずつ層を積層していくことは共通している。

1層ずつを積層して製造するため、ビアも1層、積層するたびに穴を開けて作成する(図3)。

図3. ビルドアップ基板製造の流れ

図3. ビルドアップ基板製造の流れ

この穴開けには、レーザーが主に用いられる。レーザーによって開けられたビアは、レーザービアと呼ばれる。

このため、ビルドアップ基板のビアは基本的には、隣接した層を接続するビアとなり離れた層間を接続する場合には層の数だけビアが必要となる。

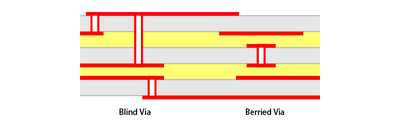

このような全層を貫通しないビアはIVH(Interstitial Via Hole)と呼ばれる。IVHは表面層から内層までのBlind Viaと内装から内層までで、表面には現れないBuried Via(埋め込みビア)に分けられる図4、図5)。

図4. Blind ViaとBuried Via

図4. Blind ViaとBuried Via

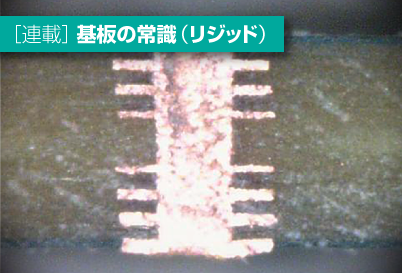

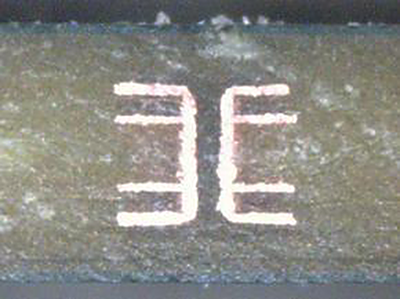

図5. Buried Viaの断面写真

図5. Buried Viaの断面写真

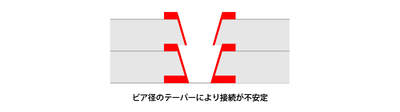

ビルドアップ基板では原則的にはビアの上にビアを重ねるスタックド・ビア(Stacked Via)を形成することは、後述する他のビア構造に比べて難易度が高い。これはビアの上にビアを重ねると、ビアからビアへの導通が取れなかったり、信頼性が低かったりするためである(図6)。

図6. ビルドアップ・ビアの積層

図6. ビルドアップ・ビアの積層

スタックド・ビアを実現するためにはビアの穴に導体を充填(じゅうてん)する必要がある(図7、図8)。このようなビアホールの中に導体を充填した構造のビアを充填ビアと呼んでいる。

図7. 充填ビア

図7. 充填ビア

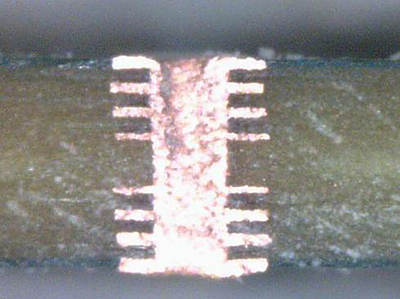

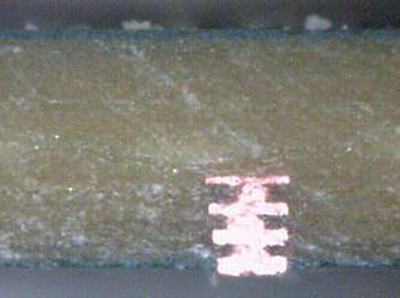

図8. スタックド・ビアの断面写真

図8. スタックド・ビアの断面写真

ある種のビルドアップ基板ではその製法により、充填ビア構造となりスタックド・ビア構造が作れるものもある。

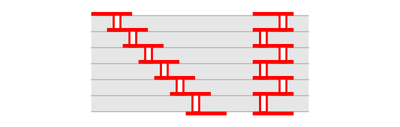

スタックド・ビアが作成できない場合には、各層にビアとビアを結ぶ短い配線を付け、ビアの位置を少しずつずらして、目的の層間接続を実現する必要がある。

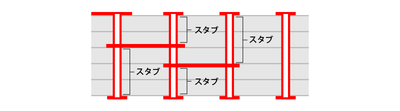

この時、CADによる自動配線設計にはビアの配置を階段状にする構造「スタッガド・ビア(Staggered Via)」がある(図9)。

図9. スタッガド・ビア

図9. スタッガド・ビア

ビアとビアを接続する短い配線はビアの特性と加算され、時として高い周波数で共振することがあり、信号波形を歪めさせたり、EMI放射ノイズの原因になったりする。

ビルドアップ基板ではコアの積層基板を作成した時点で、コアだけのスルーホール・ビアが作成される。この上にIVHを使って層をビルドアップする。 ビルドアップの作成方法によっては、コアのスルーホール・ビアは充填ビアにする必要がある。

全てのビルドアップ層が作られた後、全層に対してスルーホール・ビアを作成する。

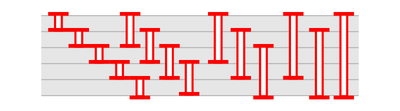

ビルドアップ基板では基板設計に際して、使うビルドアップ工法によって、使えるビアの構造が異なるので、設計担当者と製造担当者はビアに関する要件を互いによく理解しておく必要がある(図10)。

図10. どの構造のビアが作れるか?

図10. どの構造のビアが作れるか?

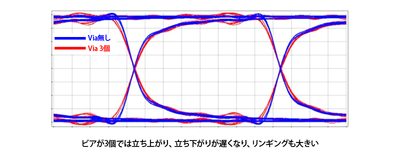

ビアは異なる層の配線を接続するためのものであり、信号配線の層の間だけにあれば、それ以上の層には必要ない。信号層からはみ出した余分なビアでは、反射が発生し、これがビアのL成分となる(図11)。このL成分は微小ではあるが、長さが長いほど大きくなり、高速信号の特性を劣化させる(図12)。

図11. ビアを持つスタブ

図11. ビアを持つスタブ

図12. ビアによる信号特性の劣化

図12. ビアによる信号特性の劣化

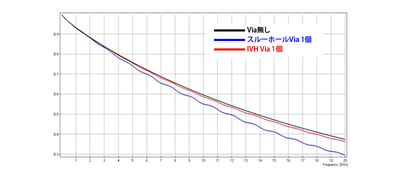

高速信号に対しては、配線のある信号間だけを接続するスタックドIVHが最も特性が良い(図13)。

図13. IVHの特性は良い

図13. IVHの特性は良い

積層基板でも、積層するたびにビアを作成すればIVHが作成できるが、その都度、穴開けと銅メッキを行うので、コストが高くなり、接続できる層とできない層の構造が複雑になる(図14)。

図14. 積層基板のIVH製造の流れ

図14. 積層基板のIVH製造の流れ

そこで、低コストで特性の良いビアを作るため、バックドリル(Back Drill)と呼ばれる手法も登場してきている。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|