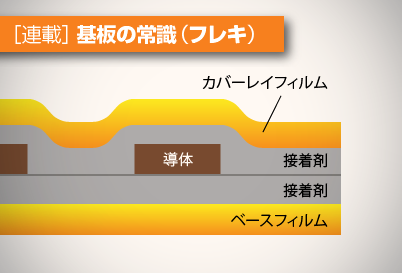

フレキシブル基板専用の接合技術について

これまでフレキシブル基板でも部品を使用した接続方法が可能であることを解説してきました。今回は、フレキシブル基板専用の接合技術について取り上げます。硬いリジッド基板と柔らかいフレキシブル基板(FPC)を接合する「直接圧接法」と「間接圧接法」です。

単純な構成で多極接合が可能な直接圧接法

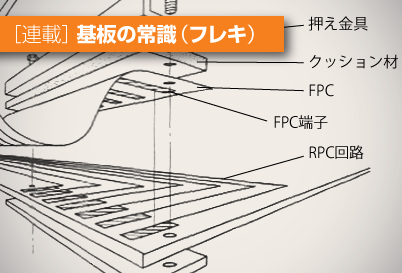

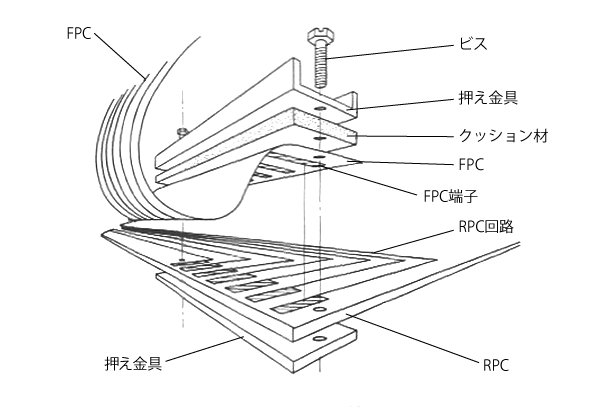

最も単純なフレキシブル基板接合は、直接圧接法です。リジッド基板とフレキシブル基板に、パッド配置が鏡像関係になるようにパッドアレイを形成しておき、お互いを重ね合わせ、フレキシブル基板の上から専用の固定具を使って圧力をかけるだけです。1列配置で、100極程度の接合が可能です。

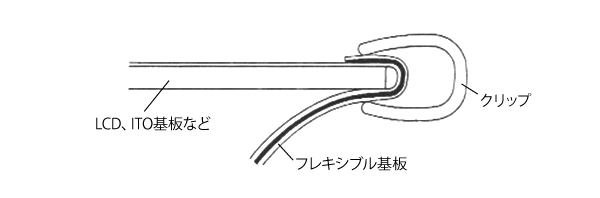

この時、図1に示されているように、固定具の内側にクッション材を入れて、各接点にかかる圧力が均一になるようにします。

図1. 直接圧接法によるフレキシブル基板の接合

図1. 直接圧接法によるフレキシブル基板の接合

クリップの工夫などで、プロセスを単純化

ピッチがそれほど細かくなく接合の極数が少なければ、固定用の部品を工夫することでプロセスを簡単かつ安価にすることができます。図2はその一例です。

図2. クリップで簡略化された直接圧接法

図2. クリップで簡略化された直接圧接法

適用できる回路の範囲が広い直接圧接法

直接圧接法では、はんだ付けのような高温プロセスがないので、耐熱性のないPETベースのフレキシブル基板、液晶モジュールなどにも適用することができます。もちろんセラミックのような耐熱性の高いベースの回路も適用できます。ただし、互いに接合する端子部には金めっきのような耐食性のある表面処理を施しておくことが必要です。

寸法管理の能力が、多極化の鍵

直接圧接法では全く異なる材料の回路を組み合わせるので、特に多極接合の場合には、端子部の寸法管理が重要になります。仮に寸法変化率の違いが0.1%程度とすると、現実的に適用できる極数は200極ぐらいが限度になります。一方で、ピッチが0.5mm未満になると位置合わせに特別な工夫が必要になります。

脱着は可能だが、あまり実用的ではない

直接圧接法では、端子間は接しているだけなので、固定具を外せば簡単に分離することができます。しかしながら、脱着を繰り返せばフレキシブル基板にキズや汚染が生じてくることになります。実際の脱着は、修理やモジュールの交換などの場合にとどめ2、3回を上限にすべきです。

作業性が良い間接圧接法

次に、間接圧接法について触れます。直接圧接法は多極のコンタクトを一括処理するためには優れた接合技術ですが、個々のコンタクトを確実に処理するためには高い信頼性のある専用の固定具を使い、全体にかかる圧力を均一にしなければなりません。位置合わせにも工夫が必要です。

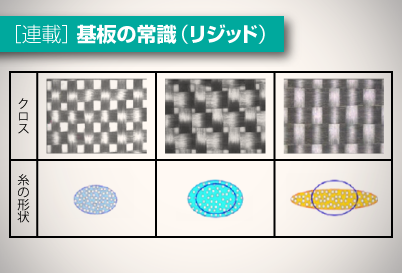

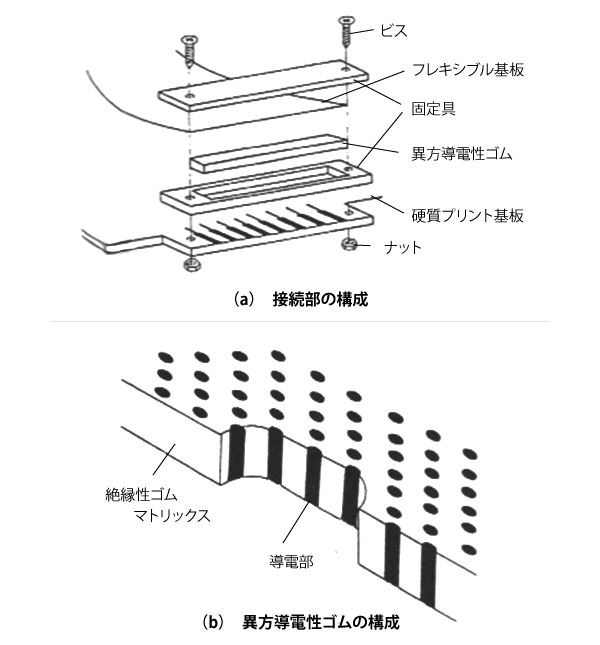

圧接を簡単かつ確実に行うために考案されたのが、間接圧接法です。図3に示されているように、フレキシブル基板とリジッド基板のコンタクト部の間に一方向あるいは二方向にだけ導電性があるゴム材料を挟み、上から圧力をかけて電気接合をとります。

ここで使われる異方導電性ゴムには、二次元方向にだけ電気が流れる構造の材料もあり、外観上縞模様になっていることからゼブラコネクタとも呼ばれています。この構成では固定具がしっかりできていれば簡単な操作で確実な接合ができるので、大量生産を行うような民生用簡易ディスプレイなどに使われます。

ただし、異方導電性ゴムの導電性はあまり高くないので、大きな電流が流れる可能性があるところには使えません。また、原理的に導電部のピッチ以上の高密度接合はできません。

図3. ゴム材料を挟んだ接合部と異方導電性ゴムの構造

図3. ゴム材料を挟んだ接合部と異方導電性ゴムの構造

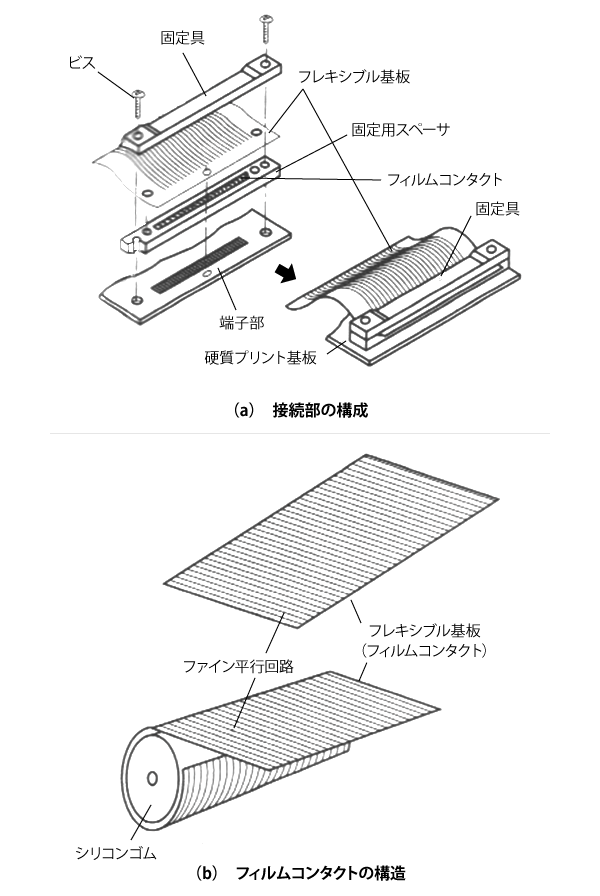

より安価なフィルムコンタクト

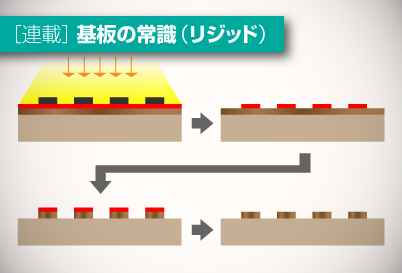

異方導電性ゴムのコストは結構高いので、そのコストダウンのために考案されたのがフィルムコンタクトです。図4に示されているように、薄いプラスチックフィルムの上に縞状の導電性パターンを形成しておき、これを棒状のゴムの上に巻き付けて、異方導電性ゴムの代わりにします。このような材料をフィルムコンタクトなどと呼んでいます。この場合も、接合ピッチはフィルムコンタクトのパタンピッチより高密度にすることはできません。

図4. フィルムコンタクトを挟んだ接合部成とフィルムコンタクトの構造

図4. フィルムコンタクトを挟んだ接合部成とフィルムコンタクトの構造

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|