部品配置を決める前提条件とは

基板上に部品を配置する際には、さまざまな制約条件があります。スイッチやコネクタなど筐体設計に由来する部品はもちろん、部品の高さや電源プレーン設計などを検討しなければなりません。検討段階であっても、CADのラッツネスト機能や、伝送線路シミュレーターが役立ちます。

主要部品の配置

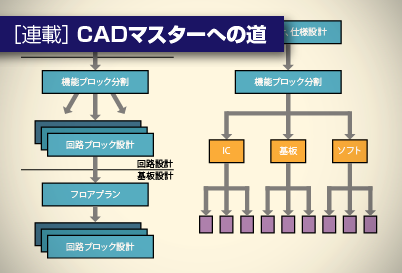

多くの基板で、配置場所の決められている部品があります。コネクタやスイッチ、LEDなどです。基板の部品配置をする場合には、場所の決まったものを基準に、他の部品を配置します。

スイッチやLEDなどは、一般に部品の配線数が少なく、信号に注意して配線する必要もありません。部品配置の基準にはなりません。

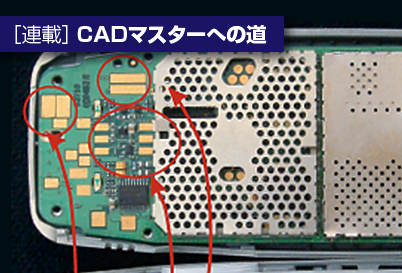

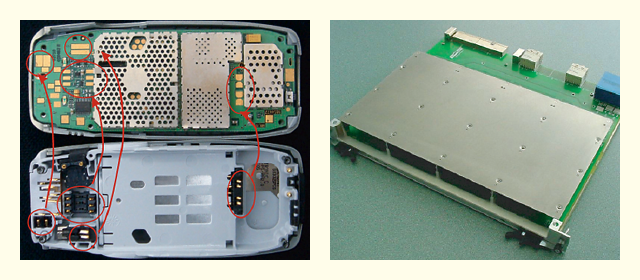

しかし、多くの信号配線を含むコネクタは部品配置の基準になります。コネクタを基準として、コネクタに接続する信号が多い部品から順番に部品の配置設計を進めていきます(図1)。

図1. 筐体設計を考慮した部品配置

図1. 筐体設計を考慮した部品配置

アナログ部品や高周波回路部品のうち、配置場所が指定されているものがあれば、その周辺にアナログ回路や高周波回路をまとめて設計する必要があります。

電源コネクタの周辺には電源回路を設計します。電源回路は使用する部品が大きかったり、発熱が多かったりする場合が多いので、部品の高さ制限や他の回路との間隔などの注意が必要です。

配置場所が決まっている部品の多くは、筐体や他の部品との関係で、位置が厳密に指定されています。このため部品配置では、絶対座標指示機能を使用します。このとき部品ライブラリで、領域情報のエラーを検出する場合があります。この領域情報はライブラリ作成時に部品の重なりチェックや部品の高さチェック用に付加したものでした。

エラーとなる理由は、コネクタやスイッチの一部が基板の外部にはみ出していたり、実装効率や歩留まりを犠牲にしても、外部との関係で、部品をぎりぎりまで接近して配置したりしたことです。

これらのエラーに対しては、ミスによる実際のエラーなのか、無理を承知でやむを得ない設計なのかを確認しなければなりません。そのうえでエラーが発生しないように部品や基板上の部品配置領域を修正するか、この時点で発生したエラーをレポートしておきます。

エラー処理をしないと、エラーチェックを実行するたびに多くのエラーが見つかります。本物のエラーなのか、承知の上のエラーなのか混乱し、ミスを犯す原因になります。

配置位置指定の部品配置が終わったら、外形寸法と同様に部品配置座標をデータに追加、設計を確認後、ドキュメンテーション化します。

ラッツネスト機能を使う

回路の機能ブロックにはそれぞれ、1つか2つ程度の中心となる部品があります。これらの主要部品を使って、機能ブロックの配置やおおまかな部品の配置を検討します。

CADには、同一信号のそれぞれの部品ピン間を直線表示する「ラッツネスト機能」が備わっています。信号名や部品名で、部品ピンや部品の色を変えて強調表示する「ハイライト表示機能」もあります。

これらのラッツネスト機能やハイライト機能を使って、配置設計したり配置の検討を進めます。このとき、接続される部品の数やネットの数が多いパラレルバスの引き回しを重要な判断基準にします。

大規模なシステムでは、基板上に複数のパラレルバスが存在します。これらのバスが互いに交差しないで、スムースに配線できるような配置を考えます。バス単位でラッツネストを表示したり、表示を消したり、表示の色を変えたりすると、バス相互の関係が分かりやすくなります。

ラッツネスト機能やハイライト機能を使って部品配置や配置評価を行うとき、直列終端抵抗(ダンピング抵抗)が存在する場合に注意が必要です。これらの回路では信号はダンピング抵抗で2つの信号名に分割されています。ラッツネスト機能やハイライト機能を使っても、主要部品間の関連が表示されません。

バス表示のために主要部品だけではなく、数多くの終端抵抗まで配置したり、移動させたりしながら検討すると、効率が悪くなります。それでも、終端抵抗自身の配置を適切にしないとバスのねじれや交差が判別できず、配置の良しあしの判断を間違える原因にもなります。

回路図番号で区別する

フロアプランニングや主要部品を使って、おおまかな配置設計、検討を行うとき、まず部品配置の制約条件を考えなければなりません。

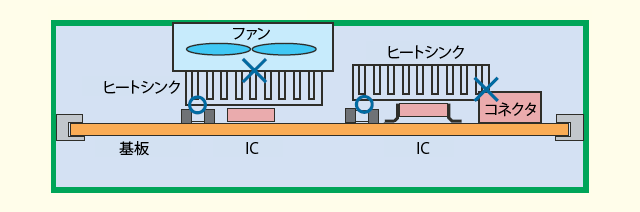

先ほど紹介したコネクタの位置以外にも制約条件が幾つかあります。最も大きなものは、部品の高さ制限です。大規模LSIなどの主要部品では、ヒートシンクを付ける必要があったり、ソケットを使う必要があり、配置できる場所の制限が多いのです(図2)。

図2. 部品の高さ制限の例

図2. 部品の高さ制限の例

消費電力が大きなLSIでは、大型のヒートシンクを必要とすることも多く、ヒートシンクの形状選択と部品の配置制限領域が連動します。場合によっては、ヒートパイプなどを使い、ヒートシンクの形状を小さくする工夫が必要となります。

配置場所が限られている主要部品から配置を始め、コネクタやスイッチなど同様に、他の主要部品や機能ブロックを配置するための基準とします。

配置場所が制限されている部品でも、ピン数が少なかったり、それほど注意が必要な信号が配線されていない場合には、スイッチやLEDなどのように、本来の機能ブロックから離して配置して構いません。このような部品はあらかじめ、配置できる場所に置き、他の部品の配置の基準にはしません。

製造歩留まりや生産性、高さ制限などの制約から、部品によっては、部品面にしか配置できないもの、はんだ面にしか配置できないものがあります。部品面配置の場合とはんだ面配置の場合では、ピン番号が反転するため、バス信号の配線状況を考慮すると、配置の検討結果には大きな違いが出ます。きちんと部品の配置面の制約条件に従った状態で検討する必要があります。

電源プレーンの設計も考慮する

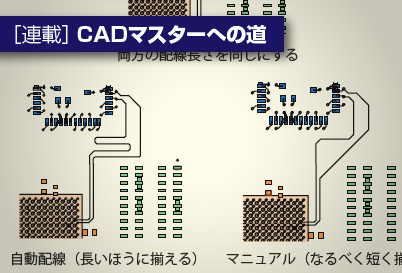

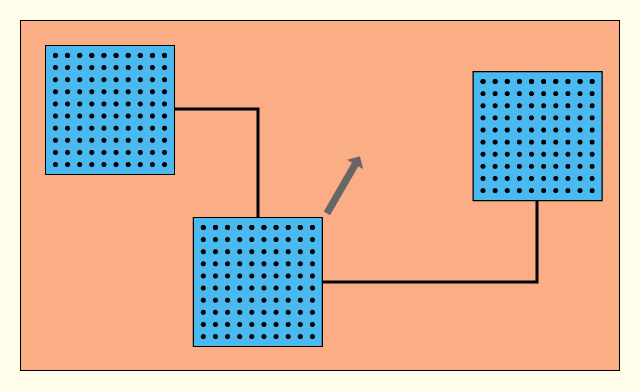

大出力の信号を扱う部品や発熱の大きな部品と離して配置しなければいけない部品や信号を考慮する場合があります。逆に信号配線を非常に短くする必要があり、お互いに非常に接近して配置する必要がある場合もあります(図3)。

図3. 配線の長さ制限による部品配置制約

図3. 配線の長さ制限による部品配置制約

このような電気的制約のある場合は、伝送線路シミュレータを使いながら、物理的な制約との兼ね合いを取ります。こうしてキー部品のおおよその配置を決めてゆきます。

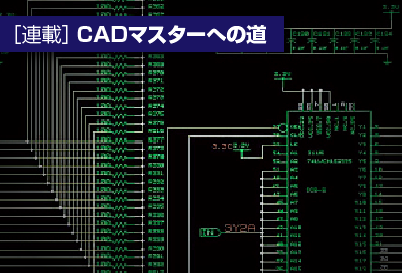

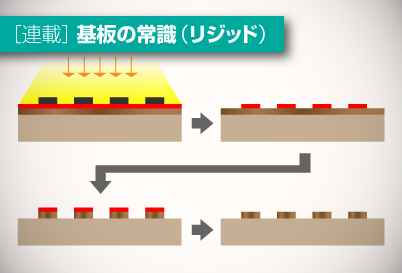

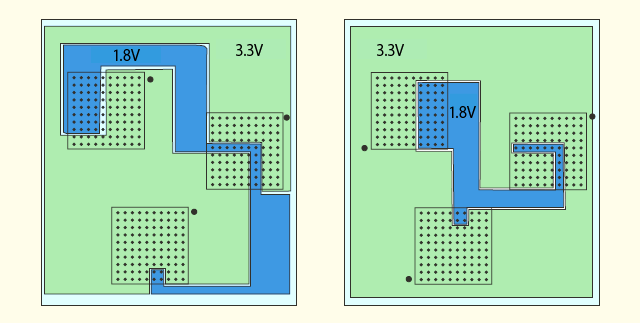

基板上の電源電圧は3.3Vや1.8Vなど、多様です。それぞれの電源電圧に対して、各プレーンが割り当てられていれば問題はありません。ところが、1つの電源プレーンを複数の電圧電源で分割しなければならない場合、電源の分割も部品配置の重要なファクターになります。

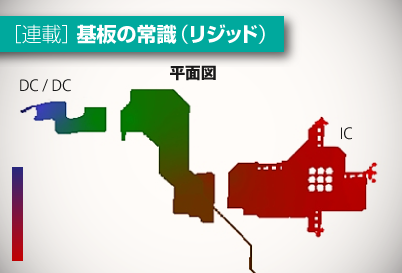

電源が大きなブロックになるように部品を配置して、どこか離れたところに1つのIC電源が孤立しないように工夫します(図4)。

図4. 電源プレーンの設計も部品配置の要素となる

図4. 電源プレーンの設計も部品配置の要素となる

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|

本記事は、「Allegroで学ぶ実践プリント配線板設計」(発行元:株式会社ジー・ビー)から一部転載しています。

本記事は、「Allegroで学ぶ実践プリント配線板設計」(発行元:株式会社ジー・ビー)から一部転載しています。