部品実装で銅食われを防ぐ方法

部品をはんだ付けしていたら、なかなかはんだが基板のパッドに馴染まず、気が付いたときにはパッドがなくなっていたという経験をされた方もいらっしゃると思います。この現象を「銅食われ」と呼びます。ここでは「銅食われ」が起きる原因とその対処方法をご紹介します。

部品パッドが消えた!?

部品をはんだ付けしていたら、部品パッドの一部が欠けていた。その時は、少し残っていたパッドを使用して無理やり実装を行ない事なきを得たが、今後同じ現象が出た時、部品実装出来るとは限らない。そこで、この原因を探ることにした。

はんだ付けの仕組み

原因を探るには、正しいはんだ付けをしているかを知る必要があると考えた。では正しいはんだ付けとは何か、これを知るには、はんだ付けの仕組みを知る必要があるのではないか。

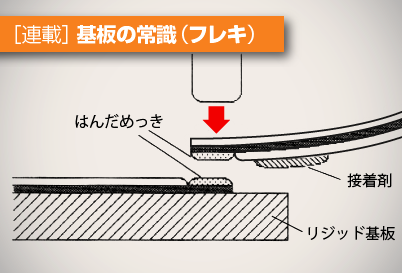

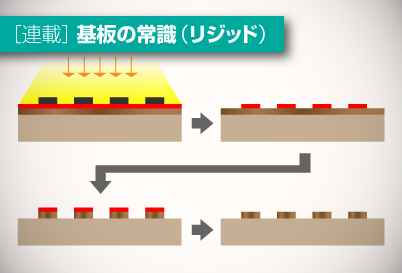

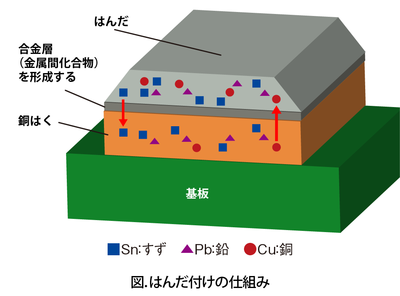

調べてみると、部品パッドへはんだ付けをする時には、下図のような現象が発生しているようだ。

部品実装時に使用するはんだ、その中にある成分[Sn:すず]が基板パッドへ移動、基板パッド側の銅がはんだへ移動する。この移動を繰り返し、合金層(金属間化合物)が形成する事ではんだ付けが行なわれるようだ。つまり、はんだ付けを何度も繰り返す、もしくは長い時間部はんだ付けをするだけで、基板パッドの銅成分ははんだと結合し、最後はなくなってしまう。この銅がなくなる現象を「銅食われ」と呼ぶ。

銅食われが原因?

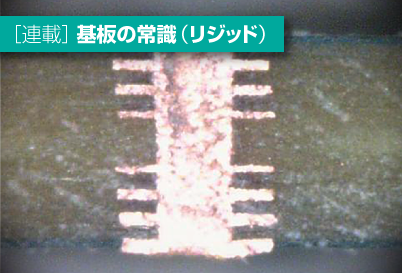

部品パッドがなくなった状況を思い返すと、長時間、はんだコテを部品パッドにあてていた様な気がした。銅食われがおきたときの写真と手元の基板を比較してみると、似た状態になっている。

銅食われ以外の原因かもしれないが、まずはこの対処方法を探すこととする。

銅食われを防ぐ方法

どうしたら銅食われを防げるかを知り合いの部品実装のプロに聞いてみると、以下のアドバイスをくれた。

- コテ先の温度を上げすぎない

- 部品パッドにコテ先をあてる時間を短くする

- はんだ付けをするパッド形状ごとに、はんだコテの温度やコテ先を調整する

- はんだ付けする前に、基板自体を温めておく

次の実装では、このアドバイスを守ってみようと思う。それでもだめであれば、プロに実装をお願いしてみようと思う。