ガーバーデータ以外で基板製造に必要なデータ

前回、プリント基板の製造データとして代表的な作画データ(ガーバーデータ)について紹介しました。しかし、作画データだけでは基板は作れません。今回は、プリント基板製造にあたって非常に多くの情報が盛り込まれる製造指示図について解説します。

「作画データ」では分からない層構成

「作画データ」以外に必要な情報として、まず層構成があります。材質、各層の厚さ、総板厚、表面処理などは、基板を製作する上で欠かせない情報ですが、特に製造装置のためのフォーマットや書式が決まってはいません。

決まったフォーマットやファイル形式がないため、この情報は基板設計者と基板製造者の間での取り決め、またはどちらかの指定による書式、フォーマットを用います。

多くの場合、基板設計者より基板製造者(メーカー)の方が材料の特性、製造コストについて詳しい知識を持っています。そのため、基板メーカーが提案する層構成図が、そのまま製造指示図になる場合が多いです。

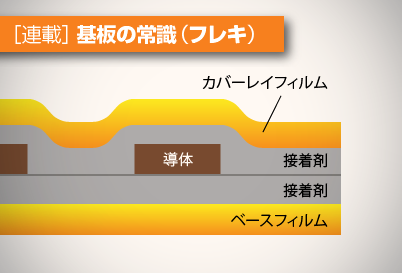

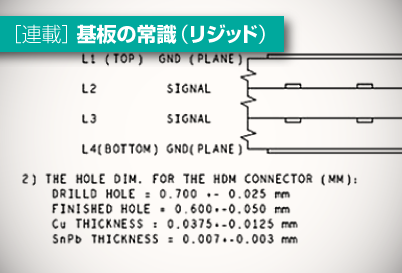

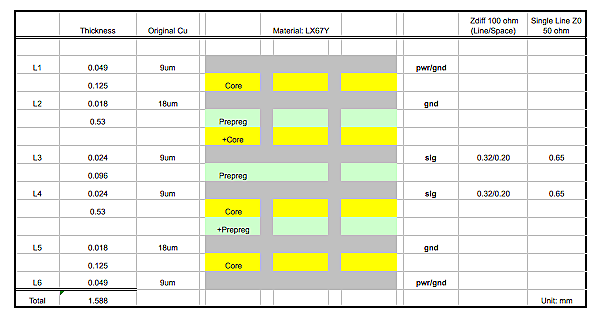

層構成図は、層間厚を示したものや、ビアの構造やインピーダンス制御の配線幅や配線間隔が記述されたものなど、様々な種類が存在しています(図1)。

図1. 層構成図の一例

図1. 層構成図の一例

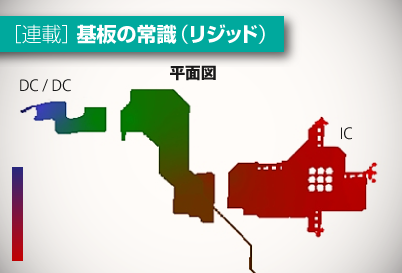

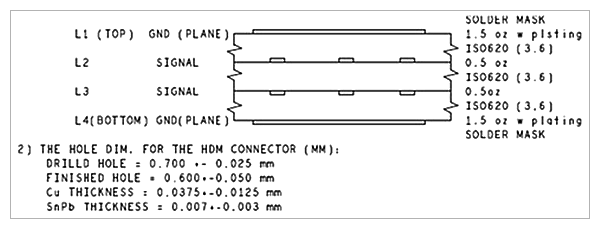

また、基板製造指示の作画ファイルに、基板の原点指示や組み立て注意などと一緒に層構造を注記することや、当事者間の同意のもとでその他の形式のファイルが使われる場合もあります(図2)。

図2. 製造指示図に記載された層構造指示

図2. 製造指示図に記載された層構造指示

検図用作画データ

ガーバーフォーマットは基板製造に関わる人にはおなじみのファイルフォーマットですが、一般に普及しているフォーマットではないため、回路設計者にはあまりなじみがありません。

そのため、回路設計者が基板の配線の形状や層構成などに間違いがないか検図(パターンチェック)する際には、ガーバーファイルやDXFファイルではなく、一般的に普及しているPDFファイルをよく使います。

PDFファイルは、注釈機能を使うと情報やコメントのやりとりが可能で、設計者間のコミュニケーションツールとしても有効です。また、PDFファイルは基板設計者から基板製造者に対しても作画ファイル確認用の補助ファイルとして使われることがあります。

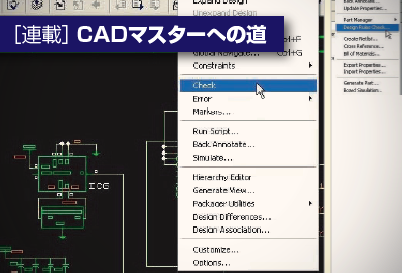

そのほか、回路設計者はレイアウト設計CADのデータをそのまま使ってCADビューアーで確認することもあります。ビューアーを使うことにより、見た目のパターンチェックではなく信号名や配線の長さなど多くの情報が確認できます。そのため、多くのCADベンダーからは無償のCADビューアーが提供されています。

ただ、ビューアーでチェックをするには、簡易版とはいえ操作方法を覚える必要があります。また、CADベンダーにより操作方法や機能が異なるなどといった難点もありますが、利点も大きいので使用の検討もしてみましょう。

穴あけデータ

基板には、部品取り付け付け穴やビア、基板固定穴など多くの穴があけられています。

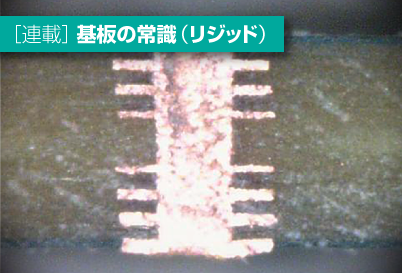

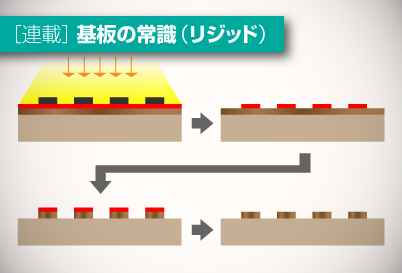

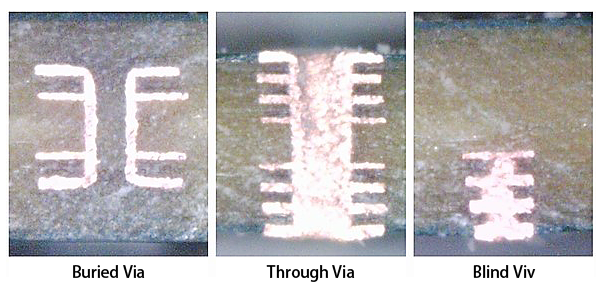

ビルドアップ基板や高速信号基板で使われるIVH(Interstitial Via Hole)やB/B Via(Blind/Buried Via)などの穴は、全層積層前に所定の層を組み立てた段階でそれぞれ穴あけします(図3)。

図3. 各Viaの断面図

図3. 各Viaの断面図

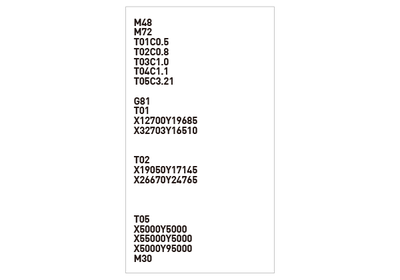

穴あけに必要な情報は、穴あけ位値座標と穴径です。穴あけデータには、エクセロンフォーマットと呼ばれるテキストファイル形式のファイルがよく使われます。これは、過去にエクセロン社のNCドリル装置が基板業界で多く使われていたので、このNCマシン用のフォーマットが業界標準として使われるようになりました。

しかし、これにも各社が新しいNCドリル機を開発するたびに、新機能を効率良く使うためのコマンドを追加してきたので少しずつ方言が出てきました。そのため、対応していない機種があったりして、ファイルの互換性に問題が生じる場合があります。

ただ、NCドリルデータの基本はツール(ドリル径、ドリル刃)コードと穴あけ座標の羅列です(図4)。このデータを基本とし送付すれば、一般的な基板製造では問題がありません。

図4. NCドリルファイル例

図4. NCドリルファイル例

なお、IVHやB/Bビアは貫通する層ごとに別ファイルで出力する必要があります。

ガーバーファイルを穴あけ定義ファイルとして使うこともあります。この場合は、Tコードの代わりにDコードを穴径定義として用います。ガーバーファイルではTHとNTHの区分けがないため、全てをTHとします。ただし、基本はエクセロンデータで出力することです。

ただし、ガーバーファイルでは層ごとに出力するIVHやB/Bビアと全層貫通するTHビアを分けて出力することは難しいです。

基板外形データ

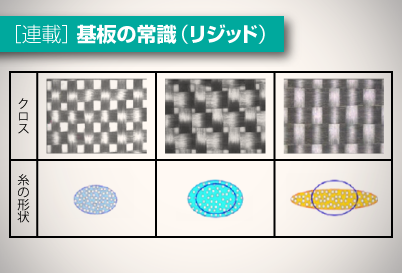

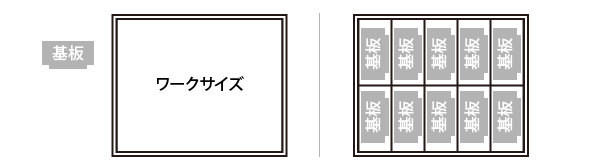

基板材料のCCL(銅張積層板)やプリプレグは、定尺と呼ばれる大きいサイズで扱われます。通常の基板はこれほど大きくないので、工場毎で製造しやすい大きさ「ワークサイズ」へ分割して製造をおこないます(図5)。

この個々の基板を効率良くワークサイズに割り付ける設計工程を面付けと呼んでいます。

面付けは、作画データを基に基板製造者が作画編集機を使って、ワークサイズの中で不要部分が出ないように効率を求めた設計を行います(図6)。その後面付けされた基板を個々の基板に分割します。

図5. ワークサイズ(左)/ 図6. 面付け設計(右)

図5. ワークサイズ(左)/ 図6. 面付け設計(右)

個々の基板の外形処理には、いくつかの方法があります。

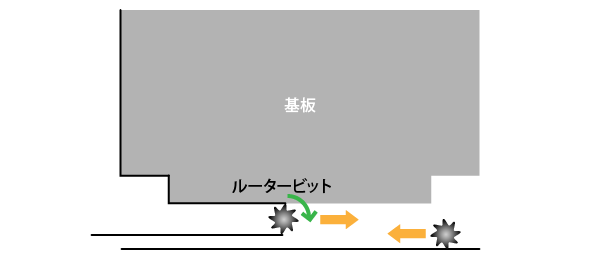

1つ目は、NCルーターを使い、基板外形を切り出す方法です。一般的には、切削用のドリル刃を装着し切削速度に合わせてドリルと基板を移動させ、外形を削り出します。そのため、複雑な基板外形でも作成できます。

面付け基板間の距離は、製造工場ごとに決められていますが、切削ドリル径の1.5倍度以上の間隔は必要となります(図7)。

図7. ルーター処理

図7. ルーター処理

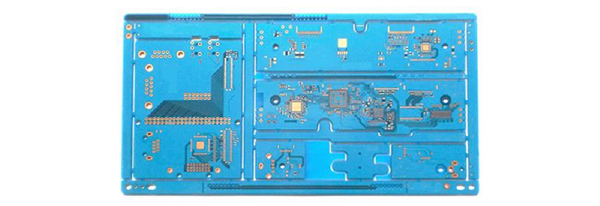

2つ目は、大量の基板を作成する場合に使われる、金型での加工です。金型を作り、プレスによる切断で加工をします。基板が小型で、基板の取り扱いや部品実装で効率が悪い場合、または、1つのセットで形の異なる複数の基板を使う場合などでは、複数の基板をまとめて製造することもあります(図8)。

図8. 面付け

図8. 面付け

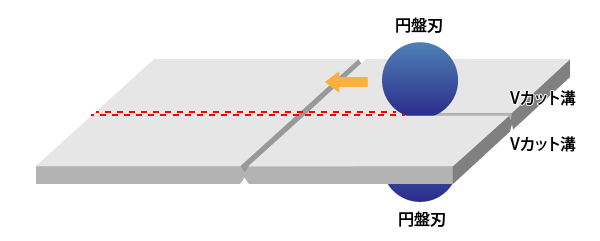

3つ目はVカットです。面付けされた基板は人の手や専用機器によって個々の基板に分割する必要があります。Vカットと呼ばれる溝を作ることで、後で簡単に折り切ることができるようにします。

Vカットは、円盤の刃を使った専用マシンを使用します。ただ、このマシンでは、基板を直線でしか切り出せずワーク基板の端から端までの加工しかできない点に注意が必要です(図9)。

図9. Vカット

図9. Vカット

ワーク基板の中央部からのカットでは、カッターが円盤状のため、切り込みが浅くなったり、隣の基板に切り込みを入れたりしてしまうため対応しません。多くの基板では、NCルーターとカッターを組み合わせて基板を切り出します。

ルーター加工を含め、外形加工用のデータは、ガーバーやDXFのような外形作画データを使い、製造者が個々の装置用に変換して作成することが多いです。

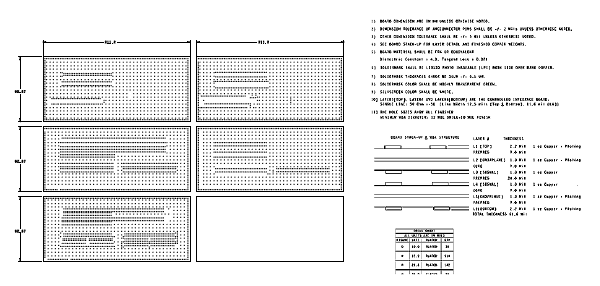

なお、Vカットの指定やエッジコネクタ部のテーパー指定、基板外形の寸法精度などの製造指示図もガーバーやPDFなどの製造指示図として作画データとして添付します(図10)。

図10. 製造指示図の例

図10. 製造指示図の例

製造指示図は、設計者から製造者へガーバーデータでは指示が難しい項目を伝えるためのツールです。伝達項目については、抜け落ちがないようにチェックリストなどで入念な検討が必要です。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|