基板検査/部品実装に必要なデータ

これまで、基板製造に欠かせないデータとして、作画データ、製造指示図を紹介してきました。ただ、基板製造後にも必要なデータが存在します。一つは品質を左右する検査に関するデータ、もう一つは部品実装に関するデータです。今回は、基板検査/部品実装データについて解説します。

基板の検査とCAT

製品として納品されるプリント基板には、当然ながら品質の保証と責任が生じるため、製品検査が行われています。基板の検査には、大きく分けて非接触検査と、接触検査があります。

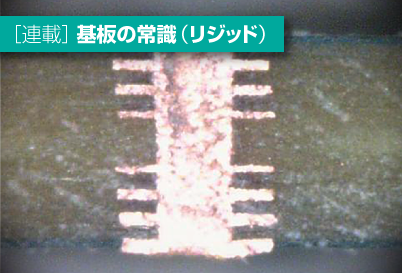

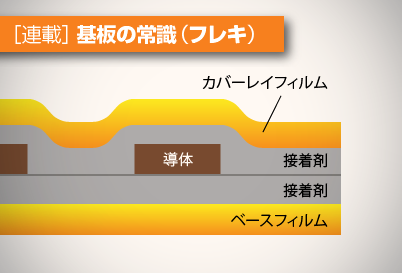

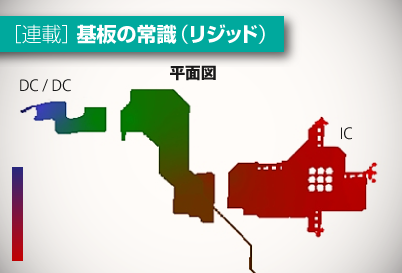

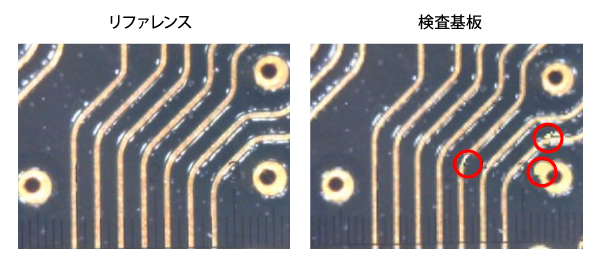

非接触検査の第一歩は目視検査です。内層や小さな欠陥などはチェックしにくいものの、事前検査として意外と多くの欠陥を発見できます。検査機による光学的な非接触検査では、配線の局所的な幅の変化や断線、ショート、銅箔をエッチングし損なった残渣などを発見し、正しく製造された基板や作画データをリファレンスとして被テスト基板の形状を比較します(図1)。見えない箇所にはX線検査装置を使うこともあります。

図1. 光学検査

図1. 光学検査

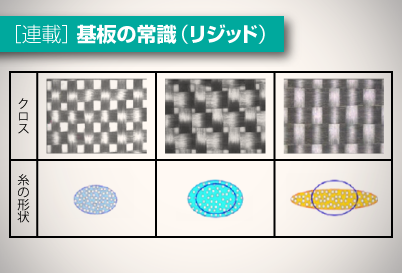

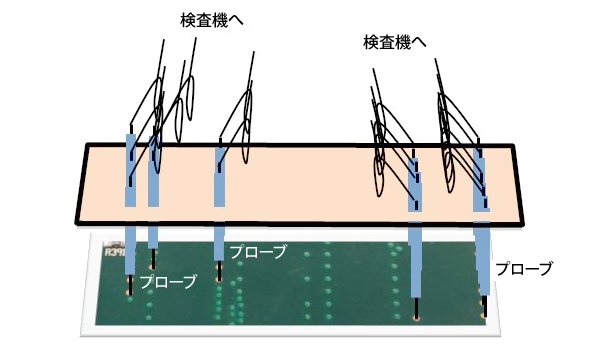

一方、接触検査では基板にプローブを接触させて配線の電気試験を行います。単に導通の有無を検査するだけではなく、機械によっては抵抗値やグランドプレーンとの容量で他の信号配線とのショートまでを検査することができます(図2)。

図2. 接触検査

図2. 接触検査

信号配線にプローブを接触させる適当な位置に部品パッドやビアがない場合は、テストパッドとしてプロービング用のパッドをつけることがあります。ビアをプロービングに使う場合には、ビアランドを大きくする、レジストをかけないようにするなどの処理が必要です。

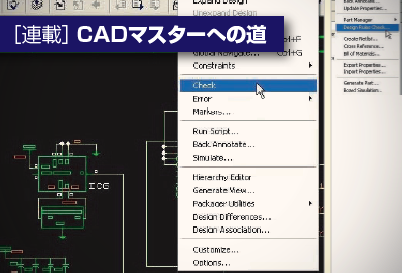

CADで基板を設計した時に製造のためのデータを出力する機能をCAM、試験のためのデータを出力したり試験機と連動させたりする機能をCATと呼んでいますが、CAT機能は単にデータを出力するだけでなく、上記のようなテストのための設計機能を含んでいます。

ODB++

ODB++は、イスラエルのValor社が開発した基板の製造データチェック、CAMデータ出力システムのための入力データフォーマットです。実際の製造基準に合わせた多くのチェック機能と、製造データを出力する機能を有しています。

基板製造業者としては、自社の装置に合わせて製造データを作成できますし、実際の製造基準に合わせてチェックが行えるので製造トラブルを軽減できます。また、CAMデータを自社装置に合わせて個別に編集する手間もいらなくなり、そこで発生するトラブルも避けられます。

セットメーカーや設計会社など、基板を設計する側でも多くのCAMデータを基板製造業者とやりとりするより、ODB++ファイルだけの受け渡しでよければ設計が楽になります。

ODB++は作画データだけでなく層構成や配線情報、部品情報までを持っているので、異なるCAD間のデータ変換ファイルとしてもよく使われています。

その分ファイル構造は複雑になり、階層構造になっています。オプション定義が多く、定義はあっても実際には受け渡しされないデータも多くあります。

現在、Valor社を吸収したMentor Graphics社がODB++フォーマットを管理し、ODB++ Solution Allianceという組織を通して開放し積極的に普及を図っています。現在では、多くのCADシステムがODB++出力をサポートしていますが、日本では米国ほど普及が進んでいません。

部品実装データ

部品の実装は、部品の種類や数によってさまざまな方法で行われます。

小型のチップ部品や、ピン数の多いBGA、ピンピッチが狭い部品は実装機で実装しますが、大きなBGAと小さなチップ品を同じ実装機の1工程で実装できません。また、表面実装部品と挿入部品も異なる実装機が必要です。コネクタやトランス、コイルなど実装機では対応できない部品、熱に弱い部品は、リフローやフローはんだ付け装置で他の部品のはんだ付けが終わった段階で、別途、手はんだを行う必要があります。

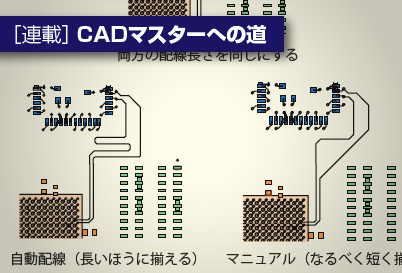

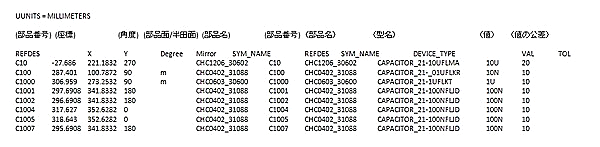

設計者がこのような複雑な工程を、細部まで理解することは難しいため、CADからは部品名と部品位置、部品の配置角度の情報を最低限出力します(図3)。

図3. 部品実装データの例 (Allegro出力)

図3. 部品実装データの例 (Allegro出力)

そして、部品実装時にCADから出力されたデータを元に、工程や製造ラインに合わせて実装用データを作成していきます。

部品の位置と角度については、少し注意が必要です。CADで作った部品ライブラリの原点座標が基板上の部品配置位置になります。同じように、部品ライブラリを登録した時点の部品の向きが基板上での部品角度0°になります。そのため、実装時の原点と角度を理解し、部品ライブラリの登録と管理をすることが大変重要になるのです。

セットメーカーなど、設計から製造までを一貫して行うところでは、ライブラリ管理部門が設計から製造までを管理している会社もあり、ライブラリ管理システムもいろいろと製品化されています。

部品実装をする場合には、事前に実装をエミュレートで確認し、CADから出力されたファイルに対し必要に応じて部品アドレスにオフセットをかけたり、角度変更をしたりします。ここで大事なのが、CADから作画データとして出力する部品実装図です。この図をもとに、部品実装機での部品実装位置や角度と、設計での部品位置や角度を比較します。

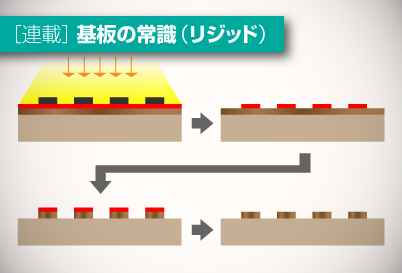

表面実装部品をリフローではんだ付けするには、「メタルマスク用の作画データ」を使用してメタルマスク版を製作します。部品実装前にメタルマスクを使ってクリームはんだを基板の部品パッド部に塗布しておく必要があるからです。

はんだが溶融して固まって部品を固定するまでに、部品がずれ落ちないよう接着剤で部品を固定する際につかう「接着剤塗布データ」も部品実装データの一つです。このデータもやはり部品アドレスデータと部品表の情報から作られます。

BOM

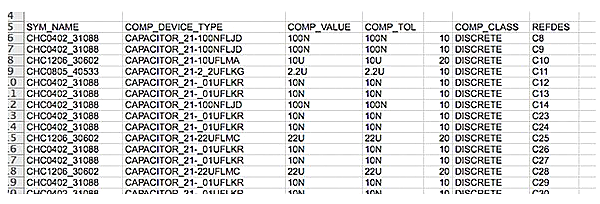

BOM(Bill of Materials)は、日本語では部品表や部品手配表と呼ばれる回路設計やCAD設計で使用した部品の一覧表で、CADから出力します。

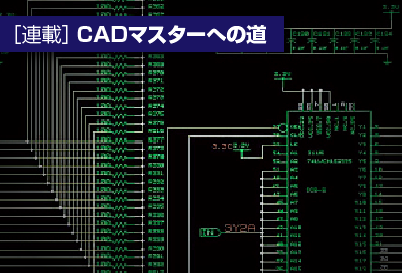

フォーマットは特に定まってはいませんが、出力形式はテキストファイルやスプレッドシートが大半であり、部品表に出力される項目は、実装会社毎に決まっていることが多いです。基本的な項目として部品番号、部品名、値は必須です(図4)。

図4. BOMの例

図4. BOMの例

この部品表は部品調達や原価計算などの管理部門で使われますが、部品実装の現場でも必要なデータです。

実装機では、同じサイズ、同じ値の物はまとめて1回で実装します。同じ部品でも値が異なれば、違う部品として処理しなければなりません。例えば、同じ1005サイズ(1.0×0.5mm)のチップ部品でも抵抗かコンデンサか、さらに抵抗値、容量などの値の違いもあるので、部品種や値の情報は部品表から得ていきます。部品表も、製造データの一部となっています。

部品ライブラリは、設計、製造、手配、管理の中心になる重要な情報源となるので、部品管理システムの重要性が増しています。

部品実装/はんだ付け検査

部品実装が終了した時点で行うのが、はんだ付け検査です。部品実装の良しあしが検査されます。多くは、目視や画像によるはんだ付け不良や部品の実装不良を判定します。はんだ付け工程は不良が出やすいので、この検査はとても重要です。

回路動作検査

最後に回路の動作試験が行われます。この工程は多くの場合、セットメーカーの所掌となります。

プローブを介して外部からテスト信号を入力し、回路の動作を確認します。これをファンクションテストといいます。どのようなテストデータを入力し、どのようなデータが得られることにより回路が動作しているのかを判定するには、あらかじめ回路シミュレーターでの検討が必要となります。

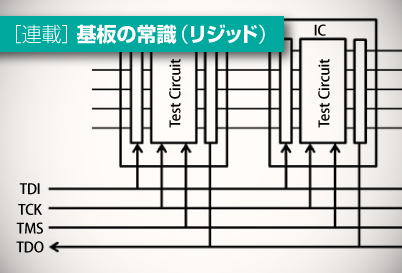

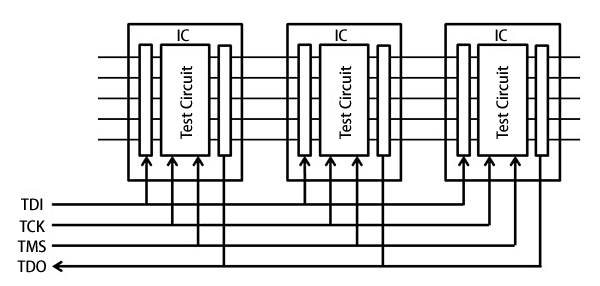

ASICやシステムLSIなどでは、IEEE1149.1として規格化されたテスト回路を内蔵していて、基板にもテスト用の配線が施されています。これをバウンダリースキャンテストあるいは、JTAG(Joint Test Action Group)と呼んでいます(図5)。

図5. バウンダリースキャンテスト

図5. バウンダリースキャンテスト

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|