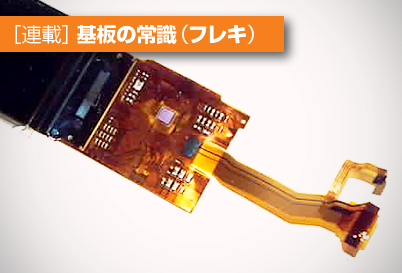

フレキシブル基板の寸法精度管理はちょっと面倒

フレキシブル基板は薄いプラスチックフィルムの上に形成されているので、外力や環境条件によって微妙に伸び縮みします。しかも、回路パターンによって不均一になります。さらに加工するプロセスによって、制御できる寸法精度の範囲は違っています。したがって、フレキシブル基板の寸法仕様は、材料や設計、加工プロセスなどの要因を総合的に考慮し、しかも部分的にも個別に考えなければなりません。ちょっと面倒ですね。

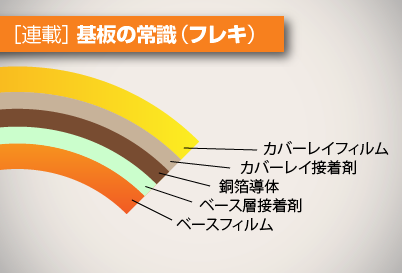

厚さの精度は材料で決まる

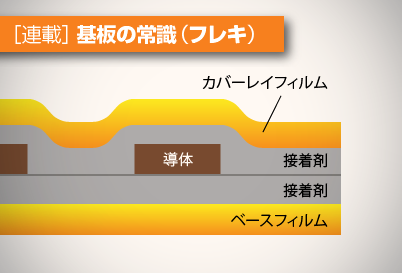

フレキシブル基板を使う主な理由の一つは薄いことですが、トータルの厚さは、各層の厚さの合計になります。ところが、各層の厚さの精度は、その材料の製造プロセスによって違ってきます。したがって、寸法精度の低い層が多いと、全体の厚さ精度もバラツクことになります。

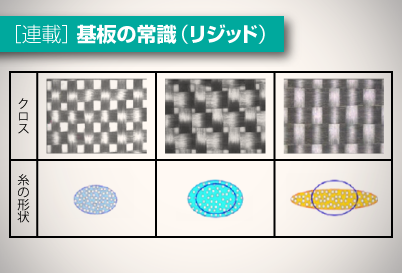

パターンの寸法精度はプロセスと材料で決まる

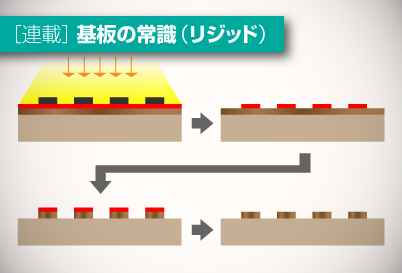

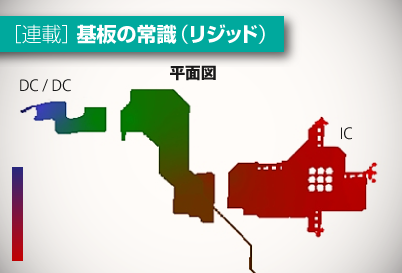

最近の回路加工は、フォトリソグラフィと化学エッチングプロセスを組み合わせて行うので、回路パターンの寸法精度は大幅に向上してきています。ただし、パターンの位置精度と、部分的な線幅などの寸法精度は違ってきます。

フォトマスクなどがきちんとできていれば、加工直後の回路パターンの寸法精度は、ほぼ設計通りにできます。ところが、その後の工程で熱や応力がかかると、フレキシブル基板の寸法は微妙に変化します。寸法変化の程度は、ベースフィルムの安定性によって変わってきます。

穴の寸法精度はめっきの厚さで決まる

通常のビアホールは、機械的な穴開けの後で、電気的な導通を取るために、内側に銅めっきを施しますが、その厚さはプロセス条件によってかなり変動します。このバラツキは、小径のビアホールにとっては、無視しえないものになります。穴の位置寸法の精度は、ドリリング装置の機械的な精度によって決まってきます。

外形寸法精度は金型で決まる

ある程度の数量をこなす生産になると、フレキシブル基板の外形加工は金型で処理しますが、製品の寸法精度は、金型のタイプによってかなり違ってきます。量産用の本金型は、千分台の寸法精度を持っていますが、簡易金型となると百分台にまで下がってきます。ただし、注意しなければならないのは、金型の寸法精度がそのままフレキシブル基板の寸法精度にはならないことです。金型で外形加工した直後はほぼ設計通りの寸法でも、その後の環境条件や応力のかかり具合によっては、微妙に変化してくるからです。

位置合わせ精度には注意が必要

フォトリソグラフィや金型打ち抜きなどで形成される形状パターンの寸法は、一旦条件が決まってしまえば、寸法精度はそれほど変わるものではありません。ところが、各プロセスで作られるパターンの間の位置合わせ寸法精度は、全く別なのです。一般には、パターン内の寸法精度に比べて、パターン間の寸法精度ははるかに悪く、完成品全体の寸法精度仕様を考える上で、十分考慮しておかなければなりません。

次回以降は、上記についてより詳しく説明していきます。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|