圧延銅箔

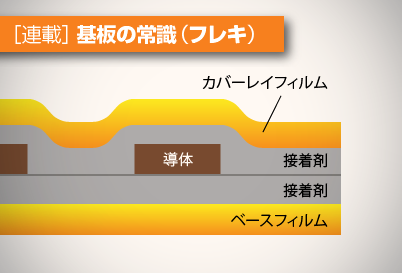

リジッド基板の場合は導体に「電解銅箔」を使いますが、フレキシブル基板では「圧延銅箔」を用います。圧延銅箔は、電解銅箔と特性が大きく違うので、製造プロセスを見ながら、その特徴をよく理解しておきましょう。

フレキシブル基板に柔軟性を与える圧延銅箔

フレキシブル基板は、曲げたり、繰り返し屈曲したりして使うので、導体にも柔軟性が求められます。すると、薄く曲げに弱い電解銅箔では不十分になってしまいます。そこで使われるのが、圧延銅箔です。圧延銅箔は、電解銅箔に比べて製法、特性、コストもかなり違ってきます。ですから、圧延銅箔を採用するにあたっては、その違いをよく理解しておかなければなりません。

圧延銅箔は押しつぶして作る

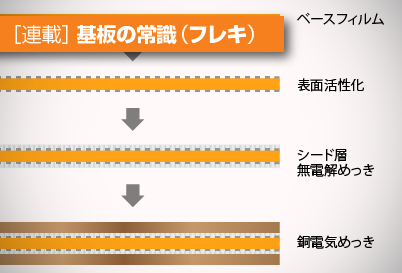

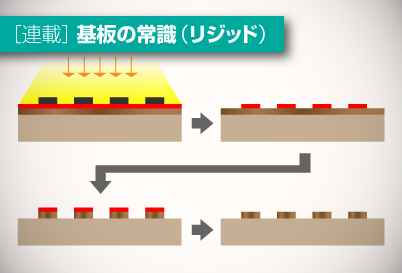

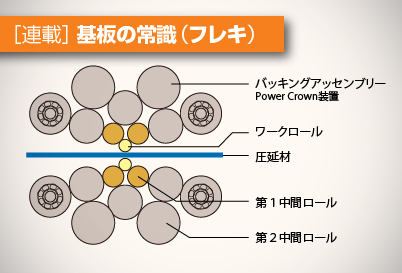

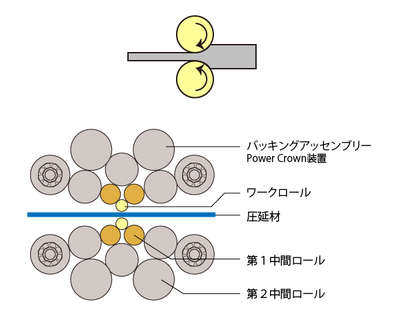

圧延銅箔は、厚い銅のインゴット(金属の塊)から作られます。インゴットを、図1のような圧延ロールの間を通すと、押しつぶされ、引き伸ばされて、少し厚さが小さくなります。この圧延プロセスを繰り返すことにより、必要な厚さを得ます。したがって、圧延銅箔は、薄くなるほど多くの圧延工程が必要になります。言い換えれば、薄い銅箔ほど手間がかかっていて、コストが高くなっています。ただし、薄い銅箔は使う銅の量が少なくなるので、コストはいくらか差し引かれることになります。

図1. 圧延銅箔の製造プロセス

図1. 圧延銅箔の製造プロセス

圧延銅箔の厚さ

圧延銅箔も、電解銅箔と同様にオンス換算で表します。1オンス箔(35μm厚)、2オンス箔(70μm厚)、3オンス箔(105μm厚)、4オンス箔(140μm厚)といった具合です。逆に薄い方は、半オンス箔あるいは2分の1オンス箔(17.5μm厚)、3分の1オンス箔(12μm厚)となります。コストを考えると、現在の圧延技術では3分の1オンス箔が薄い銅箔の限界になっています。

圧延銅箔は硬い?

柔軟性を期待されて作られる圧延銅箔ですが、圧延処理した直後は、加工硬化という現象のために、かなり硬くなっています。このままでは十分な柔軟性がありませんので、“焼きなまし”という熱処理(アニーリング)を行って、柔らかくします。ただ、アニーリングによって銅箔の弾性は失われてしまいます。回路にスプリング性が必要な場合には配慮が必要です。

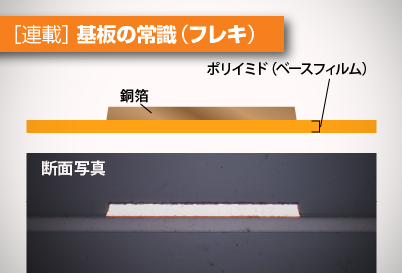

微細回路には圧延銅箔

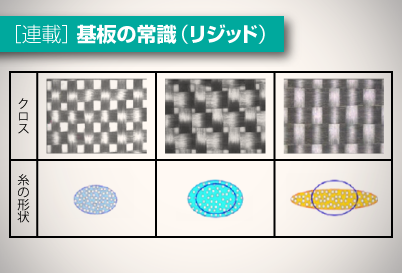

電解銅箔との大きな違いの一つは、圧延銅箔には裏表がなく、表面の凹凸が1μm以下と非常に小さいことです。これは、微細回路のエッチング加工には好都合です。したがって、幅が50μm未満の微細回路をエッチングで加工しようとするのであれば、2分の1オンスか、3分の1オンスの圧延銅箔を使うのが妥当です。

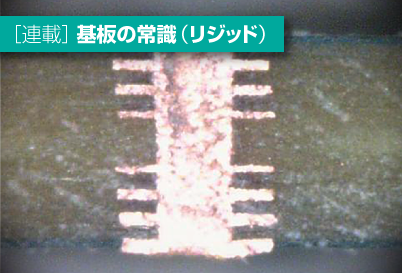

一方、平坦な銅箔表面は、接着には不向きです。圧延したままの銅箔を通常の接着方法でラミネートしようとしても、なかなか安定した接着強度が得られません。これを改善するために、銅箔メーカーは、接着面に特殊な化学処理を施しています。詳細は銅箔メーカーのノウハウで、明らかにされていませんが、銅箔表面に細かい凹凸を作り、さらに接着剤との絡み合いを良くする構造にしているようです。特殊な表面ですので、当然のことながらコストは上がることになります。なお、こういった特殊な表面処理をすると、圧延銅箔表面の光沢は失われ、黒や赤に着色されます(色は銅箔メーカーによって違います)。

コストは厚さによって大きく変わる

最近のフレキシブル基板には微細回路が増えており、圧延銅箔を導体として使うケースが増えています。そこで気になるのはコストでしょう。標準的な1オンス箔で比べた場合、圧延銅箔の製造コストは、電解銅箔の2倍近くなってしまいます。さらに薄くなってくると、電解銅箔が安くなってくるのに対して、圧延銅箔の場合は高くなり、コストの差は余計に大きくなってしまいます。

このように、製造プロセスを理解することで、材料の特性がよくわかってきますので参考にされてみてください。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|