めっき銅箔

フレキシブル基板の材料として「めっき銅箔(導体)」について触れてみます。近年、ますます微細化する回路に必要な超薄の銅箔は、直接めっき法で形成されます。

超微細パターンにはめっき法による薄い銅箔

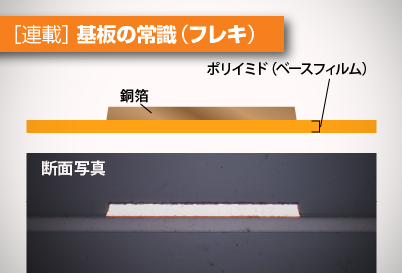

フレキシブル基板の設計において、導体ピッチが40μm以下という超微細な回路をエッチング加工しようとすると、厚さが10μm未満のごく薄い銅箔が必要になってきます。ところが、厚さが10μm未満となると、電解銅箔でも圧延銅箔でも取り扱いが非常にむずかしくなり、銅箔単体での取り扱いはもはや困難になってしまいます。

そこで考え出されたのが、ベースフィルムの上に直接めっき法で銅導体を形成する方法です。特性や使い方はだいぶ違うものの、原理的には電解銅箔の製造プロセスと似ています。この方法であれば、厚さ5μm以下の銅箔が容易に製作できます。さらには、1μm未満の導体層の形成も可能で、特に薄い導体が必要になるセミアディティブプロセス用の原材料として使われます。

まずシード層を作ることが重要

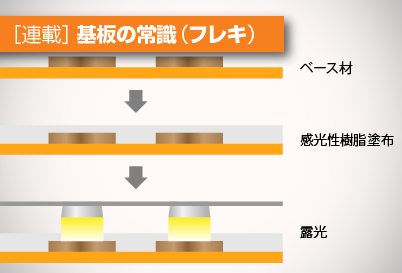

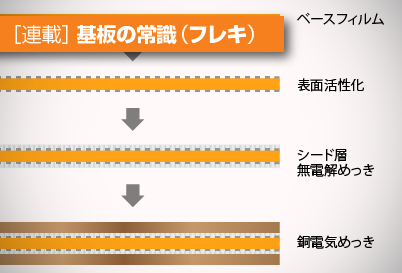

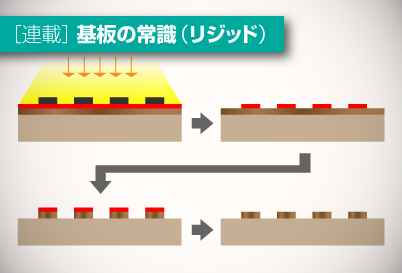

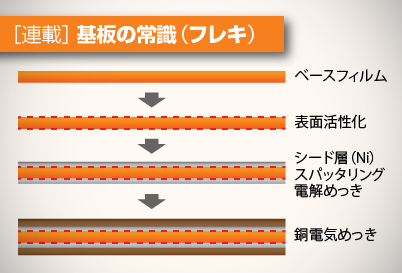

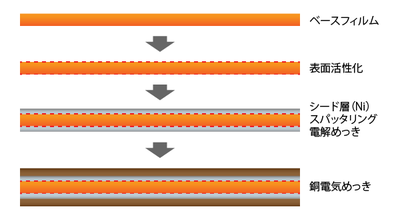

フレキシブル基板のベースは、ポリイミドフィルムなどの絶縁体ですから、そのままでは電気めっきで銅の導体層を作ることはできません。そこでまず、ベースフィルムの上に、ニッケルやクロムなどの金属で薄いシード層を形成します。ここでは、スパッタリング(真空蒸着による乾式めっき法)や無電解めっきの技術が使われます。シード層は、電気めっきの陰極としての役割の他に、導体のベースフィルムとの密着強度を安定化する接着剤のような機能も持っています。シード層ができてしまえば、電気めっきは電解銅箔を作る工程と同じように信頼性の高く安定した密着特性が得られます(図1)。※片面ラミネートと両面ラミネートとでは、製造装置はだいぶ違っています。

図1. 電気めっき法による銅張積層板の製造プロセス

図1. 電気めっき法による銅張積層板の製造プロセス

スパッタリングと無電解めっきは全く違っている

スパッタリングは、真空容器の中で金属原子に高い運動エネルギーを持たせて、ベースフィルム表面にぶつけるので、高い密着強度を得ることができます。物理的なプロセスなので、さまざまな金属をシード層として使うことができますが、全てを真空容器中で行わなければならないのでコストは高くなってしまいます。

一方、無電解めっきは、化学的プロセスによって全て湿式の水溶液で処理されます。処理温度が100℃を越えることはありませんし、真空ではなく大気中で行えるので生産性は高くなります。ただ、処理できる金属はニッケルなどに限られるほか、無電解めっきを行う前に必要な複雑な前処理は意外とばかにならないコストとなります。

機械特性は通常の電解銅箔と同じか?

めっき法で形成される銅導体の特性を、従来の電鋳法で作る電解銅箔のそれと直接比較することは、あまり意味のあることではないかもしれません。というのは、両者が使われる設計条件や使用条件が違っているためです。

従来の電解銅箔の厚さは、基本的に12μm以上ですし、めっき法による銅張積層板の導体厚さは10μm未満がほとんどです。また、電解銅箔はいくつかの異なる方法で、ベースフィルムと貼り合わされて銅張積層板になるわけで、貼り合わせ方法によって機械的な特性は変わってきます。

逆に、めっき法で作られた銅張積層板の銅導体を、電気めっきで厚くして、接着強度や耐屈曲性などを比較する試みがなされていますが、両者の間に系統的な特性の違いは見出されていないようです。

セミアディティブ法はめっきプロセスを活用

めっき法による導体形成が重要になるのは、セミアディティブ法によって、両面、あるいは多層のフレキシブル基板を製作するプロセスにおいてです。これらのセミアディティブ法のプロセスについては、後日別の記事で詳しく紹介します。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|