カバーレイの材料

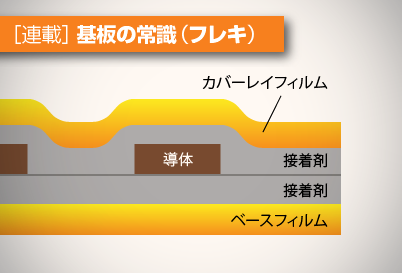

硬質(リジッド)基板のソルダマスクの様に、フレキシブル基板にも回路を保護するものとしてカバーレイがあります。カバーレイは材料により得手、不得手があります。それぞれの特徴を説明します。

カバーレイの選択

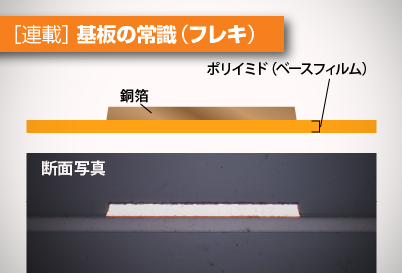

リジッド基板の場合は、はんだ付けされる部分を限定するために、導体の表面をソルダマスクで覆い、回路を熱や腐食性の化学物質から守ります。フレキシブル基板の場合はソルダマスクの代わりにカバーレイを使用しますが、前述の機能に加え機械的な補強効果が期待されています。どんなに柔らかいベースフィルムや銅箔を使っていても、カバーレイがなければ回路は実に脆弱で、わずかな応力でも破断にいたってしまいます。

回路に合ったカバーレイの選択が重要

リジッド基板用に調整されたソルダマスク材料をフレキシブル基板に適用しても、クラックや剥離が生じてしまい、カバーレイとしての機能を果たせません。そのため、一般的にフレキシブル基板では、専用の材料を使う必要があります。

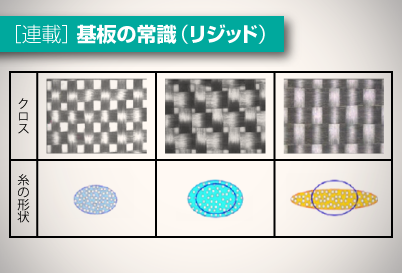

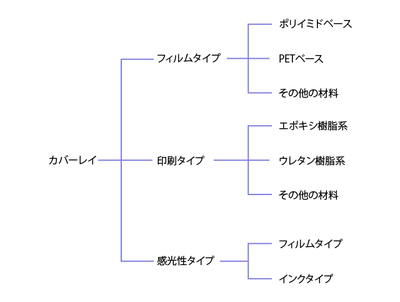

カバーレイは、いくつかのタイプに分けることができます。各タイプには特徴があり、目的に応じて適切な材料と加工技術を選択することが大事です。主要なものとしては図1のようなタイプがあります。

図1. カバーレイのタイプ

図1. カバーレイのタイプ

各タイプの特徴は、下表を参照してください。

| フィルムタイプ | 印刷タイプ | 感光性タイプ | |

|---|---|---|---|

| 機械的特性 | 良い | 悪い ※ | 悪い ※ |

| 穴形状自由度 | 制限あり | 高い | 高い |

| 解像度 | 悪い | 普通 | 良い |

| 寸法精度 | 悪い | 普通 | 良い |

| 取り扱い性 | 煩雑 | 比較的単純 | 専用設備が必要 |

| コスト | 高い | 低い | 普通 |

※リジッド基板用ソルダレジストに比べればはるかに良いが、メーカーによる差が大きい。

機械的特性が優れたフィルムタイプ

フレキシブル基板の柔軟性を最も高くできるのが、フィルムタイプのカバーレイ(以下、カバーレイフィルム)です。このタイプの場合、導体層を中心に対称形に近い層構成になるので、曲げた時に導体にかかる応力を最小に抑えられます。このため、繰り返し屈曲する使い方にも余裕を持った耐久性を確保します。ハードディスクドライブやCDドライブのように、何千万回もの屈曲が課せられる回路では、カバーレイフィルムでないと十分な寿命を確保できません。

カバーレイフィルムは回路のベース材料と同様に、フィルムの上へ類似の接着剤をコーティングし、半分硬化させた状態で供給されます。接着剤の表面は粘着性があるので、お互いのくっつきを防ぐために離型シートで覆われています。カバーレイフィルムの接着剤は半硬化状態ですので、それ以上の化学反応を抑制するために冷蔵庫で保管します。それでも、反応はゆっくり進みますので、それぞれ寿命(ポットライフ)があります。

カバーレイフィルムの加工プロセス

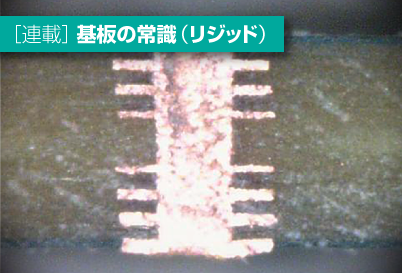

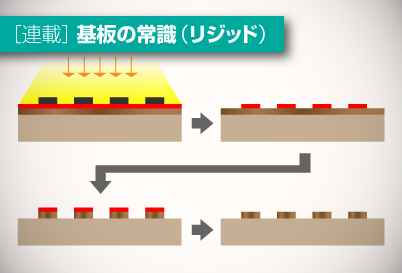

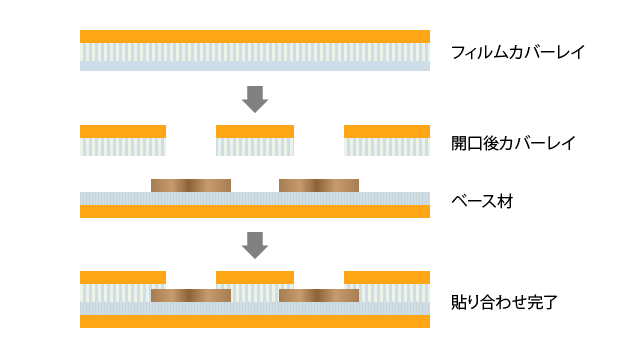

カバーレイフィルムの処理は、フレキシブル基板の加工プロセスの中でも最も煩雑で、かつ自動化が難しいものの一つです。図2に加工プロセスを示します。まず離型シートを付けたまままで、NCドリリングやパンチングなどの方法で開口します。次いで離型シートを除去し、エッチング加工された回路のベース材上に仮止めをします。このプロセスは自動化が難しく、今でも多くのメーカーが手作業で処理しています。その後、接着剤は熱プレスで加熱加圧し、完全に硬化されます。フィルムカバーレイは加工プロセスが煩雑なため、コスト全体の占める割合は小さくありません。

図2. 標準的なフィルムカバーレイのプロセス

図2. 標準的なフィルムカバーレイのプロセス

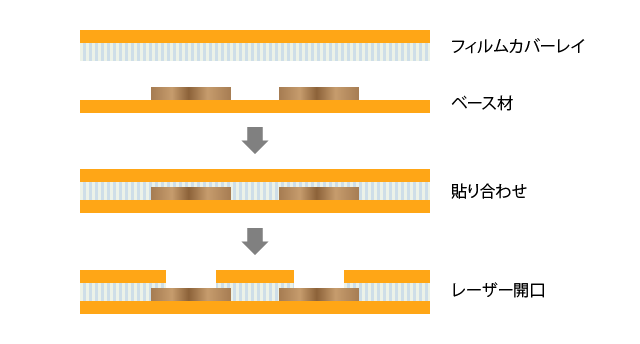

フィルムカバーレイの開口は、ドリリングやパンチングで行なうので、微細な穴加工はできません。そのため、狭ピッチICや微小チップ部品箇所は、一括で開口することが基本です。なお、一旦回路全体にフィルムカバーレイをかけ、その後レーザープロセスを使って微細穴を開けるという技術も実用化していますが、プロセスコストが高くなるため、あまり普及していません(図3)。

図3. レーザーを使用したフィルムカバーレイのプロセス

図3. レーザーを使用したフィルムカバーレイのプロセス

印刷タイプ

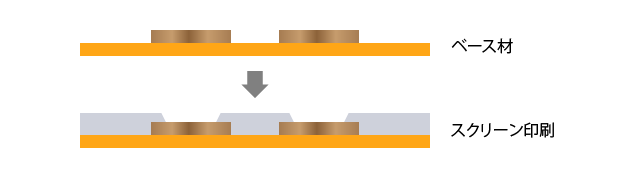

印刷タイプは、リジッド基板の印刷ソルダマスクと同様に、耐蝕性や耐熱性のあるインクをスクリーン印刷で回路の上にかけます。図4に示すように、プロセスが単純で材料費も相対的に安いので、安価なカバーレイと言えます。リジッド基板用のソルダマスクのインクは硬いので使えません。インクメーカーからは、フレキシブル基板用インクが販売されていますが、性能は色々です。一般に熱硬化タイプのインクは、機械的性能に優れていますが、硬化に時間がかかります。一方、紫外線硬化タイプのインクは、処理時間は短くて済みますが、機械的特性が十分ではありません。

図4. 標準的な印刷タイプのプロセス

図4. 標準的な印刷タイプのプロセス

開口部の自由度が大きい印刷タイプ

印刷タイプのカバーレイはスクリーン印刷によって施されるため、NCドリリングやパンチングなどの機械加工に比べて、開口部の自由度は非常に大きくなります。微小な開口や狭幅スリット、複雑な形状も対応できます。ただし印刷タイプは、どうしてもパターンエッジに”にじみ”が発生するので、その分余裕をもったパターン設計が必要になります。そのため、高密度実装回路や微小チップ部品への適用は難しくなっています。

感光性タイプ

リジッド基板と同様に、フレキシブル基板も高密度表面実装が要求されるようになってきたため、微細な開口が可能な感光性タイプの実用化が進んでいます。フレキシブル基板の場合は、電気特性や耐熱性、耐薬品性などの他に、機械的な特性が重要になるため、材料としての技術的な難易度は、リジッド基板に比べて高くなります。これまでに実用化されている感光性タイプの機械的特性は、カバーレイフィルムに比べて劣っているようです。メーカーによる差は小さくありません。

材料とプロセス

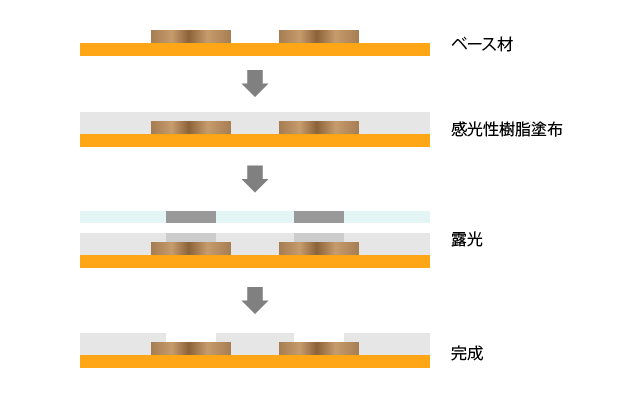

これまでに実用化されている感光性タイプのカバーレイは、フィルムタイプと液状インクタイプがあります。一般的にフィルムタイプは、より高い機械的特性を出せますが、専用の真空ラミネータが必要になり、ラミネート後フォトリソグラフィにより形成されます。一方液状インクは、スクリーン印刷、あるいはコーティング装置で回路上に塗工され、乾燥後フォトリソグラフィによりパターンが形成されます。いずれの場合も、最終的に高温でのベーキングが必要です(図5)。

図5. 感光性タイプのプロセス

図5. 感光性タイプのプロセス

感光性タイプの加工プロセスは、フォトリソグラフィを含んでいるため印刷カバーレイに比べてかなり煩雑です。露光機や現像装置などの専用装置も必要になります。特に現像装置は、湿式プロセスである程度の長さが必要である他に、廃液処理装置も必要です。その結果、感光性タイプのコストは、印刷タイプに比べて高いものになっています。

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|