スクリーン印刷と位置合わせの寸法精度

今回は、フレキシブル基板に採用されるスクリーン印刷と位置合わせの寸法精度について各々まとめてみました。寸法精度はさまざまなプロセスが合わさって決まります。余裕をもった仕様で製造データを作成しましょう。

1. スクリーン印刷の寸法精度

■量産性が高い一方で、精度は…

スクリーン印刷は量産性が高くプロセスコストが低いので、フレキシブル基板の製造プロセスでもよく使われます。特にRTR(ロール・ツー・ロール)技術と組み合わせれば、大きなコストダウンが期待できます。

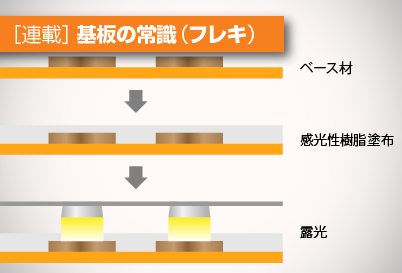

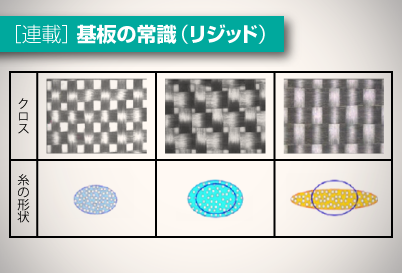

ただ、スクリーン印刷の寸法精度はフォトリソグラフィに比べて劣ります。これは、使用するスクリーンが工程中で伸び縮みすることと、印刷後にパターンのエッジがにじんでしまうことにもよります。

パターンの位置合わせによるズレが生じることも否めません。特にワークサイズが大きい場合には、ズレも大きくなりがちです。両面にパターンを印刷するような場合は、上面、下面の印刷を分けて行なうため、プロセスに補正機能がついている必要性が高くなります。

■印刷能力はメーカーによる差が大きい

この数年間の技術の向上はめざましく、最近では、ピッチ50 μmぐらいの微細パターンを印刷できるようになりました。ただし、スクリーン印刷の精度は、スクリーン版、インク、印刷厚さ、プロセス条件、印刷を行う作業者の熟練度など多岐にわたります。そのため、スクリーン印刷能力はメーカーによる差が大きく、高い寸法精度が必要な場合には、「実現可能な精度かどうか」を事前にメーカーとよく相談することで手戻りが少なくなります。

2. 位置合わせの寸法精度

■パターンズレはプロセス能力の差によって生じる

フレキシブル基板の製造は、さまざまなプロセスの組み合わせによって行われますが、各プロセスの寸法制御能力は微妙に違っています。したがって、回路として高い寸法精度が必要な場合には、各プロセスのバランスを取る必要があります。

パターン形状寸法、穴寸法、位置合わせ寸法などの各プロセスの寸法精度は、メーカー毎に差があります。各メーカーは、各々基準書を所持していますので、設計・製造前には必ず確認しましょう。また、製造工場の能力を超える程の厳しい寸法精度を求める場合は、事前にメーカーの技術者と対応可能かを密に確認することをお勧めします。

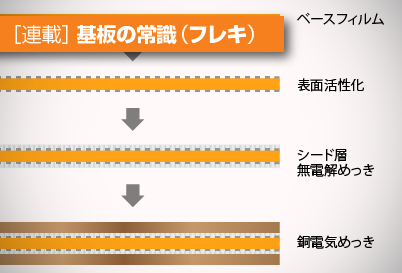

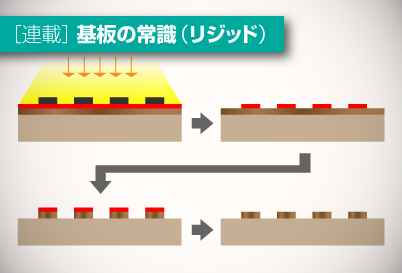

■最終的な位置合わせ寸法精度は各プロセスの合計

各プロセスの寸法精度の他に、プロセス間での精度も考える必要があります。プロセス間ではベースフィルムやその他の材料の伸縮があり、位置合わせ精度の管理上考慮しなければなりません。特に大きな回路や、長い回路で注意が必要です。

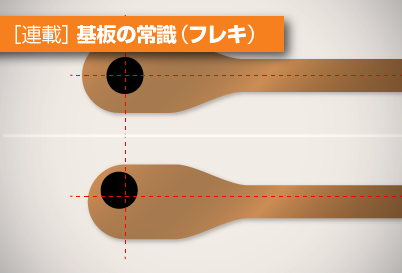

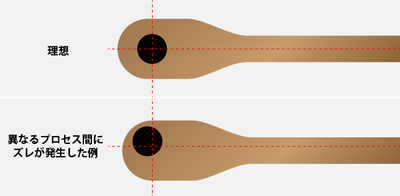

個々の位置合わせ寸法精度は、関係するプロセスの寸法精度が複雑に関係することになります。図1にはその例を示しています。パターン、穴寸法、カバーレイ寸法などが各プロセス内で高い精度で加工されていても、それぞれのプロセス間にズレが発生します。

全てのズレがマイナス方向に組み合わさると、回路の機能を果たせなくなることもありますので、余裕をもった仕様で製造データを作成することが重要です。

図1. 異なるプロセスによるパターンズレ

図1. 異なるプロセスによるパターンズレ

| < 前の記事 | 記事一覧 | 次の記事 > |

|---|